舒勒已售出超過 700 臺采用該技術的壓力機

舒勒不僅在高強度鋼、鋁合金以及復合材料成形設備、電動汽車輕量化技術與電機沖片制造領域擁有很高的知名度,同時也為電動汽車的核心部件 -- 電池殼體的生產提供相關解決方案。

舒勒全球電驅動事業部負責人 Markus Röver 近日在德國機械設備制造業聯合會(VDMA)舉辦的線上電池展會上說道:“一般來說,方形電池殼體有兩種制造方法。要么先在卷料上沖裁出料片,然后通過深拉伸工藝成形殼體,或者直接對鋁材料塊進行加工。”

對于第一種方法,制造商只能利用材料的一部分,具體取決于料片尺寸和卷料寬度。“如果利用率為 65%,這就意味著有 35% 的材料被浪費掉了,”Röver 說道。“而且由于需要將零部件從一個工位傳送到下一個工位,還涉及到許多其他會限制產出的復雜工序。”

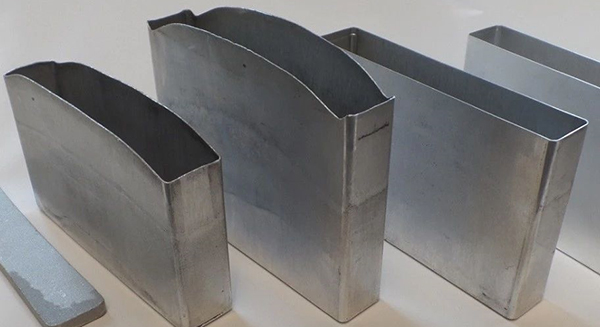

而對于第二種方法,鋁材料塊幾乎可以被完全利用。通過沖擊擠壓工藝,方形殼體可以一次成形,后面只需要是產品達到最終幾何精度的壁厚減薄工藝和切邊工藝。Röver 指出:“這種工藝可滿足年產量在 2000 - 3000 萬個零部件的大批量生產。”深拉伸電池殼體的生產率為每分鐘 20 - 30 沖次,沖擊擠壓工藝的產出則可達到 100 沖次:“由于需要的操作員人數更少,生產占地面積也更小,該工藝的性價比更高。”

在沖擊擠壓工藝中,首先將鋁材料塊沖壓進入模具中,鋁合金材料反向流動形成殼體。接下來,通過變薄拉伸減小殼體的厚度,同時調整其幾何形狀。通過在殼體內部完成切邊,保證了毛刺都位于殼體外側。這樣,電池內容物在填裝時就不會造成損壞。由于在工藝開始階段對料塊進行了潤滑處理,在線尾需要對殼體進行清洗和烘干。最終產品的幾何外觀與表面質量都要經過攝像頭進行檢查。四年前,舒勒開始將該技術應用于電池殼體制造,至今已售出了 700 多臺采用該技術的壓力機。

“我們的研發部門可以對電池的尺寸、幾何形狀以及材料進行模擬,”Röver 補充道。舒勒提供生產線交鑰匙解決方案,包括模具、集成控制單元與全方位服務。舒勒設備采用“智能沖壓車間”的設計理念,生產線中的每臺設備都連接到了云端數據庫。這樣,運行時間和視檢信息則可用于工藝監控和預防性維護等應用。

電池蓋板通過沖壓工藝來完成。“這部分并不復雜,但在下游工藝中需要完成大量的裝配工作,”Röver 說道。不過,有些步驟可以集成到成形工藝中,比如防爆閥的設置,“通常使用的是錫箔防爆閥。但通過在電池蓋板上沖壓出特定的幾何形狀,當壓力達到預定值時,金屬蓋板就會凸起,也能達到同樣的防爆效果。而這個操作可以在舒勒的 200 噸高速壓力機上來完成。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885