模具行業制造成本不斷攀高 主動求變方為良策

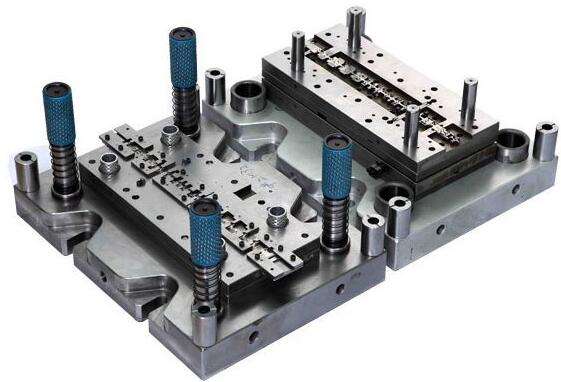

被譽為“工業之母”的模具最早的應用可以追溯到遠古時期,在工業發展的道路上做出了不可磨滅的貢獻。然而隨著科技的進步和機床的更新換代,模具行業也正面臨著來自各種內外因素的沖擊。

原材料價格不斷上漲 制造成本不斷攀高

基本上整個制造業,都會受到上游原材料價格的直接影響,模具行業更是首當其沖。近年來,由于受到礦產價格提升,人工、運輸、土地價格成本增加等因素的影響,原材料價格可謂是水漲船高,且一直高居不下。

對于原材料十分依賴的模具行業最先的受到沖擊,原材料上漲,意味著模具制造企業的生產成本上升,成本競爭可以說是企業之間重要的競爭方式。在企業運營成本重壓之下,降低營銷成本或將成為企業壓縮運營成本的選擇之一。由于原材料價格的變化,使得很多模具制造企業都是保本甚至虧本完成之前所接的大額訂單,對企業的資金周轉和發展造成了沉重的打擊。

不過話說回來,原材料價格上漲,對企業和行業而言是一把雙刃劍。從企業層面來講,原材料的上漲,對那些管理上更科學,更精益,更高效的行業優質企業來說未免不是難得的機遇。這些企業的產品結構較為合理,高附加值產品所占比重較大,且產品具有一定的技術壁壘、不易復制,在價格方面具有優勢和競爭力。相反,原材料的上漲也會加快低端劣質企業的淘汰速度,對于管理依舊粗放的、產品同質化嚴重的企業或許就是災難。前期,由于涂附磨具市場需求大、進入門檻低,一些企業原本就是依靠低價競爭的策略以微薄的利潤苦苦支撐,在當前的形勢下,真是沒有訂單愁,有訂單更愁,原本就微薄的利潤被上漲的材料成本全部吃掉,日子會更加難過。

3D打印對傳統模具行業帶來壓力

3D打印作為一種逐漸成熟的新興技術,近年來得到了突飛猛進的發展。各項研究成果不斷涌現,對模具行業造成了很大的壓力,在部分領域,甚至逐漸開始顛覆模具技術,與之形成直接競爭關系。

下面小編為大家簡單介紹一下傳統模具與3D打印的區別。首先,在生產應用中,模具必須要經得起磨損,而且要經濟實惠。因此,大部分模具都采用鋼制,有些甚至采用硬質合金制造,而3D打印是根據用戶實際需求考慮最適合的打印材料,目前3D打印的材料十分廣泛,且不斷有新型的適用材料問世。其次,傳統模具是用3D建模軟件例如PRO-E將模具圖繪制出來,經過不斷調整達到最終的成型效果,通過機床等工具進行制作;3D打印則采用增材制造的模式,將材料一層一層疊加,最終形成想要的模型。

再次是產品用途,傳統模具以傳統注塑、壓鑄、橡膠和沖壓等產品為主;3D打印目前主要用于小型復雜零件制造,大型零件需要通過整體打印拼湊。然后是產品強度和精度,傳統模具經過多年的發展,技術成熟,產品可根據用戶需求來確認強度,精度也較高;3D打印的強度和精度則和很多綜合因素有關,比如所選材料的好壞、3D模型圖的精度和3D打印機的好壞,都決定了最終出來的產品精度,強度尚可。

最后是加工效率和時間。傳統模具加工速度較快,大批量生產經濟性好,但是單件和小批量經濟性差;而3D打印成型時間較長,大批量生產經濟性差,單件和小批量經濟性好。

綜上所述可以得知,3D打印目前并不適合批量生產,傳統模具制造在我國大批量生產中依舊占據明顯優勢,在非批量、精密要求不是很高的產品制造領域,模具不具備替代性。而在非批量的、精密的、尖端的產品制造中3D打印應用的前景較大,比如航空航天、醫療器械等領域。3D技術目前來說只針對單件小批量復雜型狀,而模具針對的確是大批量,標準件通用件,這兩者沒有相抵觸的地方,反而許多地方能夠相輔相成。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885