數控系統伺服調試軟件的研發

伺服驅動裝置是數控系統的重要組成部分,用于實現數控機床的進給伺服控制和主軸伺服控制,其作用是把來自數控裝置的指令信息,經功率放大整形處理后,轉換成機床執行部件的直線位移或角位移運動。由于伺服系統是數控機床的最后環節,其性能將直接影響數控機床的精度和速度等技術指標,因此要求伺服驅動裝置具有良好的快速反應性能,準確而靈敏地跟蹤數控裝置發出的數字指令信號,并能準確地執行來自數控裝置的指令,從而提高機床各運動軸的動態跟隨特性和靜態跟蹤精度。

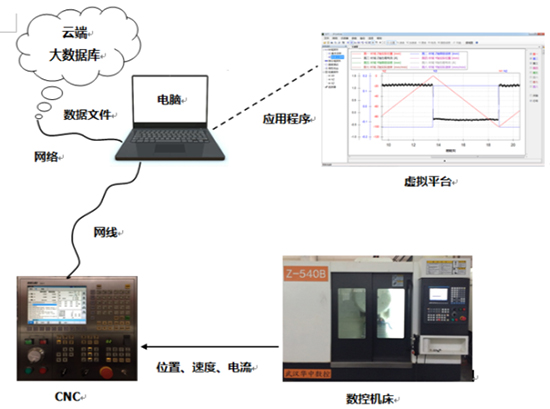

文中研發的交流伺服系統PC機調試軟件(Servo

Self Test Tools),主要對配華中8型數控系統的機床進行在線運行調試、診斷運行的過程,其次可作為離線數據分析的工具。目前該項研發屬于科技項目:2016年智能制造新模式應用項目“航天器結構件智能制造新模式應用”。

交流伺服調試軟件設計

伺服調試軟件應用于數控技術領域,依據“自主創新設計,數據智能分析,信息集成網絡”理念進行設計與研發。機床運行時產生了大量的數據,其中電流信號作為最主要的數據客觀反映了機床加工狀態和性能,伺服調試軟件作為伺服控制運動軸的綜合調試軟件,主要采集電流信號、綜合指令信息及G代碼運行軌跡,可監控機床各運動軸的坐標實際位移值(見圖1)。伺服調試軟件可對采集的數據進行智能化分析,通過調試軟件功能界面對話窗口給數控系統工程人員提供合理化參數值。與此同時伺服調試軟件采集的數據也可自動上傳到“云服務器”,所有的數據集中寄存在“云端數據中心”,研發工程師對采集數據可進行實時分析,便于快速解決用戶現場問題。

伺服調試軟件應用場景

伺服調試軟件界面設計特點

(1)數據采樣:提供給用戶快捷的基本數據(位置、速度及電流)采樣和用戶自定義數據(任意數據)采樣,調試軟件會將這些數據以時域波形或者指令域波形方式展現給用戶。

(2)測定功能顯示:包括圓度測試、剛性攻絲測試和輪廓測試(見圖2)。圓度測試模式下,能夠輸出任意兩軸的圓誤差波形以及相應的量化指標;剛性攻絲測試模式下,能夠輸出剛性攻絲同步誤差的時域波形圖及相應量化指標;輪廓測試模式下,能夠輸出二維平面內任意兩軸的輪廓圖形。

(3)圖形操作:用戶能夠對波形曲線進行縮放、局部框選放大和回放操作,以便對采樣特征點進行全局和局部分析。

(4)數據分析:調試軟件會繪制相應的波形曲線,并根據波形數據智能分析出一系列量化指標,如在基本采樣下會輸出跟蹤誤差、速度波動、加速度和快移加減捷度的最大、最小值等指標;在圓度測試下會輸出伺服不匹配度、軸加減速時間等指標;在剛性攻絲下會輸出Z軸跟C軸的同步誤差最大、最小值。用戶可以通過波形曲線和指標數據修改數控系統以及伺服驅動的參數。多次進行采樣調整,不斷優化機床各運動軸的參數,以使機床達到更好的運行狀態,加工出更優質的零件模型。

(5)參數調整:支持在線讀取數控系統參數,并能夠進行參數數據調整。

(6)文件導入和導出:用戶能夠將采樣數據進行保存,并在離線模式下導入采樣數據文件,用于觀察波形,對波形進行任意放大縮小操作,以此來進行數據分析。

(7)圖形對比:支持兩個示波器文件的圖形數據對比,也支持在線采集的數據波形文件跟離線保存的數據波形文件對比。

伺服調試軟件功能

伺服調試軟件可采集伺服驅動裝置多方面信息:速度環、位置環、圓度調試、剛性攻絲、陷波器、龍門同步、主軸升降速、變頻器剛性攻絲、換刀時間、自定義圖形采樣、全閉環診斷、診斷記錄以及調機報表等功能的數據信息。

伺服控制系統的“三環”控制從內到外依次是電流控制、速度控制和位置控制。因而伺服調試軟件最先采集的是電流環、速度環及位置環的數據信息。工程人員依據數據信息,調試數控系統及驅動器參數,即:合理的提高伺服增益,保證伺服系統不出現振蕩,使伺服系統與數控裝置在高響應、高剛性下相互和諧工作;其次伺服調試軟件采集伺服控制運行軸的加減速時間常數,工程人員依據數據調試數控系統及驅動器參數,實現機床加工零件時的高速、高精。

交流伺服調試軟件應用

伺服調試軟件目前已經應用于用戶現場加工機床的調試,自動生產線中的調試,智能制造車間(見圖3),同時伺服調試軟件在長時間連續運行的可靠性實驗環境中也得了應用。伺服調試軟件用于用戶現場調試時,主要滿足用戶零件切削高速、高精的需求,同時可以收集用戶加工時出現的問題,利用智能傳感技術,云計算技術采集信息通過網絡直接上傳到“云數據平臺”,作為大數據基礎信息。當其他用戶出現類似問題時,客服可依據大數據平臺信息,第一時間合理、快速的解決用戶問題。伺服調試軟件在可靠性試驗中,采集伺服控制的電動機實際運行位置,也可以采集伺服驅動的電流信號,測試工程師定期查看可靠性試驗中的機床或電柜數據信息,便于監測數控系統整機的運行狀態。

伺服調試軟件在某機器人自動化生產線應用

自動化測試系統未來將在智能制造示范工廠中應用,伺服調試軟件將通過移動端APP或網絡主頁監測G代碼模塊在實際生產加工中驗證正確性及功能模塊被連續使用時的穩定性,也可監測到每臺數控機床運行狀態,保證智能工廠零件加工的安全性與可靠性。

伺服調試軟件連接方便,采集數據信息豐富,能夠滿足伺服系統各項運行狀態監控,如實際位置、速度和電流信號的顯示,并提供方便、快捷的調試手段,即通過軟件界面實時提供數據信息變化,工程人員依靠伺服調試軟件可快速解決用戶現場出現的問題,同時可確保數控機床在實際生產環境中零件加工性能穩定、機床運行安全可靠。伺服調試軟件的采集數據會直接上傳“云服務中的大數據中心”,通過單機歷史數據縱向比較和機床集群數據的橫向比較,掌控機床健康狀態,實現機床健康保障。伺服調試軟件可廣泛的應用在智能制造多個行業領域。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885