3D激光快速成形技術 將引領先進制造發展

隨著數字化設計與制造技術的廣泛應用,基于CAD模型的產品研制已經成為航空制造業的主流模式。在該模式下,通常基于零件的CAD模型和材料毛坯,通過去除材料或變形的方式得到與CAD模型幾何一直的零件實體。盡管該模式對航空制造業的進步起到了巨大的推動作用,然而若干年的工業實踐也表明這是一項十分耗時和技術難度較高的工作,尤其是針對要求高性能、具有復雜結構且在航空制造業中廣泛應用的鈦合金構件的研制。

針對這一現狀,出現了一種變革性的數字化制造技術——激光快速成形技術。該技術打破傳統去除材料或變形的制造模式,采用“離散+堆積”的增材制造思想,由CAD模型一步完成構件的制造,具有無需模具、幾何形狀復雜度無限制、加工周期短、制造成本低、柔性高、綜合性能優異等顯著優勢。該技術自20世紀90年代問世以來,迅速成為航空大國競相優先發展的一種先進制造技術。

作為航空強國,美國引領著這一先進制造技術的發展,并實現了飛機鈦合金結構件激光快速成形制造的研發和工程化應用。目前,激光快速成形技術已成為美國航空航天國防武器裝備大型鈦合金結構件的核心制造技術之一。

在F/A-18E、F22和F35等先進戰機上,大量鈦合金、不銹鋼等材料的薄壁結構件、復雜加筋件和空腔結構件等均采用該技術制造。北京航天航天大學王華明教授的研究團隊突破了鈦合金、超高強度鋼等材料的大型復雜構件激光快速成形技術,并已成功開展工程化應用。

王教授的團隊憑借“3D激光快速成形技術”獲國家技術發明一等獎。西北工業大學黃衛東教授的研究團隊針對激光快速成形技術的相關理論、技術及應用方面開展了大量的研究工作。目前,激光快速成形技術已經能夠制造主承力航空構件,制造的最大零件的投影面積已達12m2,并且材料利用率在70%以上。

激光快速成形技術原理、關鍵步驟及優勢

在原理上,激光快速成形技術打破“去除材料或變形”的常規加工思想,采用“增材”原理進行零件的成形。該技術利用激光具有能量集中、易于控制、并且是成本較低的工業能量的優勢,精確調節與控制激光光速,實現對材料的精細堆積與加工處理,從而快速制造高致密復雜金屬構件。

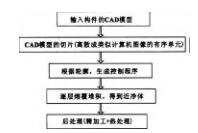

激光快速成形的主要過程及關鍵步驟為:首先對零件的CAD模型進行切片處理,將零件的網格模型按一定厚度分層離散成一系列類似計算機灰度圖像的2D輪廓數據;然后基于輪廓數據生成可控制激光運動的數控驅動程序,從而驅動激光自底向上逐層熔覆沉積金屬粉末;最終獲得組織致密、高性能的“近凈形“零件。完整的激光快速成形制造流程如圖1所示。

圖1 激光快熟成形過程

針對激光快速成形中的CAD模型切片問題,劉厚才等提出了基于輪廓邊的快速求交算法,克服了經典算法中的奇點問題。馬良等人根據STL模型中三角面片的幾何信息,結合切片厚度,建立分組矩陣,通過構建三角面片之間局部的動態拓撲關系來減少三角面片的求交次數和遍歷次數。

該技術基于經典的計算機圖形學求交算法,通過優化三角面片的遍歷次數來完成各層圖像的快速生成。總體而言,CAD模型切片和基于輪廓數據生成驅動程序的算法較為成熟,而后續的激光熔覆過程則涉及復雜的物理、化學、力學和冶金問題,是制約激光快速成形技術發展和應用的難題。

研究與應用現狀

內部組織及缺陷的形成機理

激光快速成形過程可描述為:

◆連續輸送到激光熔覆區的金屬粉末熔化,即在激光束的作用下,基體或前一層熔覆層發生局部重熔,并混合成合金熔體;

◆金屬熔體在熔池內流動直至熔池內的溫度趨于一致且熔體合金成分趨于均勻;

◆隨著輪廓變化,運動熔池中的熔體非平衡快速凝固。

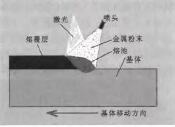

上述過程發生在體積小、壽命短的液態熔池中,是一個非常復雜的非平衡短時物理冶金過程。激光、金屬粉末與熔池的交互過程如圖2所示。

圖2 激光、粉末熔池交互過程示意圖

陳靜等人利用高速攝影來實時觀測激光快速成形過程中液態熔池的形成及演化過程。張鳳英等研究了鈦合金激光快速成形過程中缺陷的形成機制,氣孔缺陷主要取決于粉末的松裝密度,熔合不良與激光的能量密度、多道間搭接率以及Z軸單層行程有關。由于激光快速成形過程中的各種變化極其復雜,構件的內部組織和內部缺陷的形成機制等關鍵問題研究困難。北京航空航天大學和沈陽飛機設計研究所的“產學研”研究團隊在這一領域取得了實質性進展,突破了零件變形、開裂的預防和內部質量控制等難題。

成形過程的模擬與仿真

為獲得穩定、高質量的構件,準確把握激光快速成形過程中的內部組織和內部缺陷的形成規律,對成形工藝參數以及成形過程進行仿真優化逐漸得到重視。

賈文鵬等采用有限單元生死技術模擬了熔池形成和自由界面形狀演化及熔覆層的沉積過程,利用界面溫度與粉末粒子動量損失狀況來模擬熔池對粒子的捕捉以及構件對粉末的反射,并采用LAGRANGIAN粒子追蹤模型實現了對粉末顆粒的跟蹤。

馬良等基于ANSYS,利用二次開發技術建立了激光成形過程溫度場、應力場的參數化有限元模型。采用移動熱源和單元生死技術,對激光成形過程中的熱應力場進行了仿真,在準確計算溫度場演化規律的基礎上,揭示了塑性壓縮區、塑性拉伸區、卸載區等熱應力場的產生原因。

譚華等人針對激光快速成形的工藝特點,研究了基于實時監測原理的閉環控制系統,來調整工藝參數,以獲得高性能和高質量的構件,并論述了監測與閉環控制系統進一步的發展方向。

激光快速成形的應用現狀

作為一種變革性技術,激光快速成形技術主要針對需求量大、復雜度高且難加工或材料去除僵極大的零件。美國F-22飛機的兩個鈦合金接頭件,如圖3所示,采用激光快速成形技術制造,其綜合性能較傳統加工方式有了大幅度提高,且制造成本降低了20%-40%,生產周期也縮短了80%。

圖3

F-22的激光快速成形鈦合金件

北京航空航天大學與中航工業集團成立了中航激光公司,將激光快速成形技術的研究成果產業化。該項目在國際上首次突破了飛機鈦合金大型整體主承力結構件的激光成型工藝、力學性能控制、工程化成套設備、技術標準。已經成功在我國多個型號飛機上開展了工程化應用。圖4為首次公開展示的采用激光快速成形技術制造的某型戰機的大型鈦合金零件。

經過多年的深入研究,西北工業大學的黃衛東教授在激光快速成形技術方面也取得了突出的成果。圖5所示的激光快速成形技術制造的大型鈦合金零件為某型機的主承力件。 直升機制造業中的應用分析

●動部件的快速制造

直升機旋翼升力系統主槳骰、尾槳骰和自動傾斜器(合稱“動部件”)的生產制造是直升機制造最核心的技術。動部件為主承力件,結構形式復雜、工作環境惡劣,疲勞強度要求高,且材料多為TB6鈦合金和高溫合金等難加工材料。若采用激光快速成形技術制造,則具有與之相當或更優異的綜合力學性能。

此外,激光快速成形技術先天具有的不依賴模具、對零件幾何復雜度無限制、生產周期短和材料利用率高等優勢,特別適合響應動部件的設計變化。因此,采用激光快速成形技術來制造直升機的動部件對提高動部件的綜合力學性能、降低制造成本和縮短研制周期等具有重要意義。

●動部件的快速修復

直升機動部件是重要的承力部件,承受了槳葉傳導的離心力、揮舞彎矩、擺振彎矩等。因此,動部件是直升機上最容易磨損的部件。動部件成本高昂,一旦出現瑕疵或缺損,只能整體更換,可能造成數十萬、甚至上百萬的損失。

激光快速成形技術是逐點增材制造的,故只需把缺損零件看做特殊的基體,對缺損部位進行幾何重建,在重建幾何上進行切片分層,最后利用激光快速成形技術即可快速修復零件。由于激光能量在時空分布和功率密度上的可控性遠遠高于其他工業能源,因此可以最大限度減少修復加熱過程對被修復零件的不利影響。

此外,由于激光快速成形過程可以同步控制成形合金成分和組織,因而可以通過控制修復區成分、組織使修復區與零件本體的性能保持一致,從而恢復構件的固有屬性。能夠挽回巨大的經濟和時間損失,還能提高資源的利用率,符合低成本、可持續發展戰略。

結論與展望

作為工業之花的航空制造業的重要組成部分,直升機產業正經歷飛速的變革。要想做大做強該產業,沒有一勞永逸的解決方案。只有不斷加強研究和發展,才能順應發展潮流,立于強者之林。激光快速成形技術所帶來的巨大技術優勢必將引領先進制造技術的發展。直升機動部件的制造技術是直升機研制公司制造能力的體現,從成本、效率、質量而言,采用激光快速成形技術來進行動部件的制造和修復具有巨大技術優勢和經濟效益,可作為未來動部件制造技術的優先發展方向。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885