從高壓輸變電行業看我國機床工具行業發展

筆者曾組織編寫過我國高壓輸變電行業“六五”后三年、“七五”和 “八五”的行業規劃,同時執行了一九八四年計機【1984】798號文下達的高壓輸電設備緊急基建措施方案。 因方案實施為今后高壓輸變電騰飛起到至關重要的作用,因此想以此為借鑒來思考機床工具行業的發展。

2017年11月22-24號,在中國機床總公司主辦的2017年“第30屆機床工具行業發展論壇暨2018年運營形勢研討會”上,原機械工業部副部長沈烈初同志做了《機床工具行業及企業如何迎接習近平新時代實現強國夢》的報告。沈老從歷史回顧和當前十九大提出的2020-2035年基本實現社會主義現代化和2035到本世紀中葉成為綜合國力和國際影響力領先國家的要求出發,對機床工具行業的發展提出了自己的觀點,同時也提出了很多問題。

沈老從建國后的三十年,機床工具行業從無到有,從小到大,從以“十八羅漢”骨干機床企業形成金屬加工機床體系到目前機床工具行業為世界第一大生產國和消費國;從原第一機械工業部上世紀五、六十年代提出的做各行業制造業的“總工藝師”出發,經過幾個會戰和幾個重大項目的執行,機床工具行業基本滿足了國家發展的需要。沈老回憶上世紀六.七十年代,上機生產的高精度鏡面外圓磨床MG1432,北二生產的高精度外圓磨床MG1420曾追上瑞士執全世界磨床牛耳的STUDER,1958年到1963年,五年中研發成功五、六十個新品種,其中有高精度齒輪磨床,螺紋磨床,絲錐磨床,高精度內、外圓磨床,平面磨床,單柱和雙柱鏜床系列,長刻線機和圓刻線機等,而且可以批量生產,大大提高了機床工具行業的研發和技術水平。當時精密機床的水平根據沈老于1962年到日本考察的情況進行比較,認為當時的中日水平基本相當,我們的品種中如齒輪磨等,日本尚未生產,我們總的品種數量比日本多。另在1970年前后,研發一批為大批量生產的新裝備,為二汽提供了369種7664臺高效、專用專業化的機床設備,提供了34條組合機床自動線,6條回轉體自動線,按數量計滿足了二汽96%設備需求,按價值比占80%左右。

但是近30年機床工具行業發展又如何呢?目前我國機床工具行業是生產量占全世界的30%以上,消費占全世界的40%。從數據看可謂是非常大了,但雖大而不強,且拖了國民經濟的后腿。現在的磨床能和瑞士的STUDER比嗎? 現在汽車廠的生產線上有多少我們生產的設備?我們國家航空航天的精密加工件設備有我們自己制造的機床嗎?機械行業十大類品種中有三類現在是逆差,其中機床工具是其中的一類,每年的進口大于出口。我們每年要拿出一百五、六十億美元去購買高精尖的機床工具產品,以滿足國家的需要。雖有國家專項的支持,但仍然改變不了大行業落后發展的態勢。

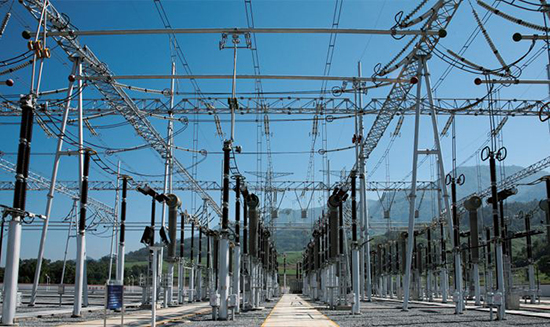

由此,筆者想起輸變電行業。可以說我國輸變電行業在上世紀六、七十年代的生產和技術水平比較低,當時應該不如機床工具行業在全球的水平,但現在的輸變電行業特高壓成為繼高鐵和國產大飛機后又一張中國制造名片,去年為國家創匯約一百五十億美元。為什么一個六、七十年代比機床落后的行業現在發展得如此之好呢?八十年代初,輸變電人也和現在的機床人一樣,著急想通過一種形式把行業搞上去。當時,他們想出了辦法,筆者認為也是像類似現在國家專項的做法,但資金沒有花那么多,但效果確非常有效,同時為今后整個行業的騰飛打下了堅實的基礎,成為國家名片和創匯大戶,使國人揚眉吐氣,成績斐然。

八十年代初國家大力發展電力能源,但高壓輸變電220KV、500KV甚至110KV的設備大量進口。為了滿足國家電力部門的需求,一九八四年四月二十八日,國家計委、中國人民建設銀行總行以計機【1984】798號文下達了高壓輸電設備緊急基建措施方案,機械部的【84】機計函字1107號文轉發,要求提供年建兩條五十萬伏線路,4-5個變電站的成套技術裝備,每年五十萬伏變壓器從三百萬千伏安提高到五百萬千伏安,五十萬伏電流互感器從六十臺提高到七十臺,六氟化硫高壓斷路器,從十臺提高到三十臺,高壓隔斷開關從二十組提高到一百組,電抗器從四臺提高到十臺,高壓電站電瓷和線路電瓷等相應配套的建設項目。

超高壓輸變電設備緊急基建措施經一九八四、一九八五年和一九八六年三年。完成投資9324.32萬元{玖仟叁佰貳拾肆萬叁仟貳佰元},外匯1145.59萬美元{壹仟壹佰肆拾伍萬伍仟玖佰美元},引進了關鍵設備八十一臺套,國內配套設備八百零三臺套。十個項目十五個廠(所), 通過這次緊急基建措施改造工廠,使得產品品種、質量、水平上有了很大的提高。

此項目開始之前, 機械部電工局組織輸變電行業的七個行業派出專業組出國考察,提出每個行業的短板和技術難點,工藝難點,設計短板,檢測水平等等,不斷的征求行業專家,用戶專家,專業公司,設計院,研究所、進出口公司的設備專家等的意見,最后形成非常詳細的方案。

變壓器行業的沈陽變壓器廠、西安變壓器電爐廠通過引進瑞士400千瓦煤油汽相干燥設備,提高了高壓電力變壓器干燥效率,干燥處理時間壓縮三分之一左右,各項性能符合國標標準,相當于當時的世界最先進工藝,在提高能力和質量上有了保證。通過引進鐵芯剪切線,鐵芯片精度達到IEC標準。換位導線設備提高制造能力一倍。IBM-4381電子計算機開創了優化設計的可靠性,并壓縮了設計周期,減少損耗。變壓器互感器檢測手段都貫徹執行等效IEC標準。變壓器的產品水平均上升一個年代。

高壓開關行業的沈高、西高、平高通過引進可移式工頻試驗裝置,熱分析模數系統,自動顯示光譜儀數控加工中心和改造現有廠房形成了500千伏開關的生產能力,使產品質量和工藝水平達到八十年代的水平,具備了500千伏產品的出廠和型式試驗能力。

高壓電瓷行業撫順、南京、澧陵電瓷廠和西安高壓電瓷廠通過引進高速噴嘴等溫窯,大型真空煉泥機,大型紡型修填機,超聲波探傷設備,等靜壓制造關鍵設備和進口抽屜窯,提高了我國的電瓷生產水平和效率。一座進口抽屜窯(64m3)相當于我國4.3座80m3的圓窯,合格率有顯著提高,大型真空煉泥機擴大了擠制尺寸,提高了擠制密度;解決立式煉泥機控制過程中毛填和托臺的同步運行;修坯機使修坯尺寸精度控制在0.3%之內,解決重機接黏產品的尺寸配合,整件修制的產品尺寸提高到1900毫米,無損探傷、探測精度提高。可生產500千伏瓷套,500千伏級棒型產品水平達到國際七十年代末的水平。生產的產品均按國際IEC標準。生產的工藝水平和產品質量達到國際七十年代末的水平,解決我國的短板,節約了大量外匯。

電力電容器行業的西安電力電容器廠增添測試儀器和設備40余套,增加電容式電壓互感器等五種產品,初步形成了電容器行業的測試基地。

絕緣材料行業的西安絕緣材料廠新建引撥成型工段,引進引撥成型機組,改造部分原有層壓制品車間,在我國建立起引撥成型絕緣生產基地,批量提供高壓電等急需的配套絕緣件,取代進口。

這次措施把重點放在引進優化設計,研發手段和關鍵工藝裝備的更新換代和增添測試儀器上,解決了我國高壓輸變電行業多年來解決不了的工藝問題和生產周期長的問題,解決了我國高壓輸變電設備質量控制和檢測安全問題,基本上形成了變壓器、電瓷、電力電容等行業IEC標準檢測基地,高壓開關具備了500千伏出廠和型式試驗。增加了品種,提高了質量和水平,滿足了電力部門的急需,使我國小批量生產500千伏產品達到國際八十年代初的水平。在此基礎上,輸變電行業不斷地創新改造,研發出特高壓來,使我國的輸變電和特高壓設備世界領先。目前是全世界唯一1000千伏實際應用傳輸線路,是世界上高壓和特高壓輸變電設備制造強國。為什么會從一個項目為起點,能從落后到先進,最終站在世界的屋脊,筆者認為這個項目有以下幾個方面的原因:

一、 當時是計劃經濟年代,高壓輸變電的大部分重點廠家歸屬機械部管理,有令即行,集中力量辦大事的效應突出。

二、 當時機械部一類院所不僅對國外的技術研發水平資料掌握準確和全面同時,對國內的廠家技術水平和制造能力資料掌握得詳細和準確。咨詢和設計提出的方案切中要害,真正找出了行業的短板、痛點、難點和關鍵點。

三、 加強經濟責任制,建設單位提出經濟責任保證書保證國家下達項目的建設時間,目標,綱領,內容,技術水平,研發成效等。

四、 主管部門時時檢查、責任到人,職責分工清晰。

五、 實行投資包干,超出投資由各單位自籌解決,促進企業保質,保量,嚴格控制資金超出。

六、 企業領導掛帥多方努力解決國內配套問題,項目所需國內配套設備由工廠自制或配套解決。

對照高壓超高壓輸變電設備緊急基建措施項目的成功實施,筆者認為我們機床行業是可以借鑒的。

一、超高壓輸變電設備緊急基建措施項目當時是由政府主導的,因為是在計劃經濟年代,同時行業的重點廠家歸屬機械部直屬領導,政府有絕對權威,軍令如山,企業能夠全心全意的完成任務。但現在和過去又有所不同,我們今天國家已是市場經濟了,且機床工具企業大多數都是中小型企業,政府已不能以下命令的形式讓這些中小型企業軍令如山了,且單獨承擔國家的專項項目能力有限,配套能力有限。因此國家發展高檔數控機床,應選擇在行業有權威的央企組織協調國內承擔國家專項任務的企業,與他們形成市場化的運作,協調國內的配套生產,同時通過央企之間的合作把國家專項的成果應用到現場,充分發揮央企和央企的合作和協作增強現場力,政府只是政策引導和檢查。

二、機床工具行業這么多年來自主創新能力薄弱,重引進,輕研發,重摹仿,輕創新。關鍵功能部件和基礎件差;鑄造、鍛壓、熱處理、表面處理基礎工藝落后;工藝數據庫支持,數控加工優化和仿真能力薄弱;數控系統應用薄弱;高端自動化控制、測試儀器儀表檔次低,自動化控制,精密測試儀器差;研發技術、工藝技術、集成制造技術應用差;高檔的液壓件、高端的軸承、高端的電子元器件、高端的傳感器、繼電器、伺服、變頻器、PLC、數控系統、程序控制器、線軌、絲杠、主軸、各種優質的專用的材料等差;產業集中度低,行業有實力和世界技術水平的集團少;結構性產能過剩,中低端多高端少;以上的種種是否在應該作為我們扎扎實實地工作,而一一列出加以充分挖掘,當前我們的短板究竟何在?上述的超高壓輸變電設備緊急基建措施項目是七個大行業,在項目執行之前把每個行業的短板和落后的地方論證清楚了。原機械部有北京機床研究所,負責國際國內技術資料的收集和整理,負責技術研發,我們現在有誰負責呢?誰能說出國外機床行業的最新技術是什么?而現在的項目注重整機和主機的研發,而忽略了功能部件的研發。數控系統和功能部件有安排研發和給了資金的,但沒有使他系統化、實用化、配套化。

三、 上訴輸變電行業的變化是通過行業最基礎的設計、原材料、工藝、測試、零部件、實際應用為出發點,而不是一味的關注主機。四、第四次工業革命的到來,“工業物聯”網的、人機互聯概念已提出,我們如何應對?當前機床工具行業的發展基本已形成以下共識:

機床是第三次工業革命后,信息技術與機械制造技術相結合的產物。隨著科學技術的發展,下游行業對機床的性能和精度要求越來越高,產品的更新換代日漸頻繁,生產類型由大批量單一生產逐漸向多品種小批量生產轉化,對各類高精度、高效率和高自動化程度的機床需求不斷增長,因此機床工業應加大自主創新能力、技術水平的提升,主要表現在:

第一是制造智能化。智能制造在全球范圍內快速發展,已成為制造業重要發展趨勢,對產業發展和分工格局帶來深刻影響,推動形成新的生產方式、產業形態、商業模式。發達國家實施“再工業化”戰略,不斷推出發展智能制造的新舉措,通過政府、行業組織、企業等協同推進,積極培育制造業未來競爭優勢。隨著新一代信息技術和制造業的深度融合,我國智能制造發展取得明顯成效,以高檔數控機床、工業機器人、智能儀器儀表為代表的關鍵技術裝備取得積極進展;智能制造裝備和先進工藝在重點行業不斷普及,離散型行業制造裝備的數字化、網絡化、智能化步伐加快,流程型行業過程控制和制造執行系統全面普及,關鍵工藝流程數控化率大大提高;在典型行業不斷探索、逐步形成了一些可復制推廣的智能制造新模式,為深入推進智能制造初步奠定了一定的基礎。發展智能制造是培育我國經濟增長新動能的必由之路,是搶占未來經濟和科技發展制高點的戰略選擇,對于推動我國制造業供給側結構性改革,打造優勢,實現制造強國具有重要戰略意義。

第二是高速精密化。隨著電腦、平板電腦、移動電話、通訊設備,數碼相機、隨身聽、電子辭典、影音播放之硬件設備或數字音頻播放器等發展,對機床工具高速和精度的要求提高,機床作為機械制造業的母機,正朝著高速化、精密化方向發展。通過精密控制技術和新型機床的研發和應用,機床的穩定性和控制水平大幅提高,從而提高了機床精度和速度,保證加工工件的質量和效率的要求。

第三是柔性集成化。柔性化技術是制造業適應動態市場需求及產品迅速更新的主要手段,有利于提高設備應用的靈活性,不同技術融合、不同設計方案的組合、機械結構公共平臺的靈活應用,將發揮集成創新優勢,加快產品更新速度。

第四是需求個性化。國產機床在張揚個性化和演繹人性化上還相差許多。來來需求個性化是大趨勢,不僅要在技術上,同時要在在生產上和服務和營銷上代表著與眾不同,而且在細節上處處洋溢著個性化和人性化的現代情調。如程序的流暢、操作的簡便、附加功能的有效配置、安全防護的到位、造型及顏色的美觀和諧。而國產機床本來就缺乏個性化的創造,加之現代工藝和現代美學的缺位,總給人一種洗心而不革面的感覺。據此有人調侃,把國產機床和國外機床放在一起,不用問姓氏名誰,僅看外形,便能分出個子丑寅卯。恰恰因為缺乏對個性化和人性化的刻意追求,讓國產機床的成色大打折扣。國產機床要在滿足用戶需求之后跨過讓用戶滿意的門檻,個性化和人性化扮演著十分重要的角色,因為個性化有助于提升客戶的需求和使用.

第五是大型復合化。為提高機床的精度和效率,機床正朝著大型化、復合化的方向發展。復合機床具有合并加工工序、減少裝夾次數、提高加工效率、保證加工精度的優點,因此是國際上機床的主流發展方向。

第六是綠色節能化。隨著日漸嚴格的環境與資源約束,綠色制造越來越重要,綠色制造是最大限度地減少對環境的負面影響和使原材料、能源等的利用效率達到最高的現代制造模式,在保證高性能、高效率的同時,可以達到節能、低耗、環保的目的。未來節能環保的機床工具將有更廣闊的發展空間。

第七是整體解決方案。在漢諾威EMO展上可以看到許多國際機床的大企業都推出了整體解決方案來推銷,而不是單單的介紹他們的機床。這種新的商業供需模式對于傳統的供需模式進行了重新整合,

供應商去完成設計以及組織采購生產配套的模式,客戶需要關注的只是需求本身,其它的都不用再關心。整體解決方案是供應商供貨和用戶之間雙方共盈的局面,是未來供應商的一種必然趨勢。可以說,整體制造解決方案的將是機床工具行業今后廣泛應用和推廣的方式,即將使機床和工具行業進入一個新的時代。

第八是全生命周期管理和服務。加快產品全生命周期管理、客戶關系管理、供應鏈管理系統的推廣應用,促進集團管控、設計與制造、產供銷一體、業務和財務銜接等關鍵環節集成。針對傳統制造業關鍵工序自動化、數字化改造需求,推廣應用數字化技術、系統集成技術、智能制造裝備,提高設計、制造、工藝、管理水平,努力提升發展層次,邁向中高端。

他山之石可以攻玉,筆者希望通過借鑒其他行業的成功經驗,獲取思路和啟發來推動機床工具行業的發展。這也是筆者近幾年來從事了機床工具行業的一些工作,看到目前行業不能滿足國家工業高質量發展的需要,心里十分的焦急。因此,表達一些個人的觀點,拋磚引玉,有不妥之處請多多指正。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885