新型雙柱立式車床設計與實驗

雙柱立式車床屬于大型機械設備,用于加工徑向尺寸大而軸向尺寸相對較小,形狀復雜的大型和重型工件。如各種盤、輪和套類工件的圓柱面、端面、圓錐面、圓柱孔和圓錐孔等,亦可借助附加裝置進行車螺紋、車球面、仿形、銑削和磨削等加工。與臥式車床相比,臥式車床的主軸軸線是水平的,由于工件的自重,裝夾后容易引起卡盤和工件變形,對較長工件影響更嚴重,從而影響機床的后續使用精度和工件的加工精度,而立式車床主軸軸線為垂直布局,工作臺臺面處于水平平面內,工件的夾裝與找正比較方便。這種布局減輕了主軸及軸承的荷載,因此立式車床能夠較長期地保持工作精度。但傳統立式車床結構復雜、立柱和橫梁笨重,給加工和運輸帶來不小的麻煩,而且回轉工作臺采用推力滑動軸承承受軸向切削力,從而使得主軸的轉速無法進一步提高。針對以上問題設計一種能滿足相同使用性能的新型雙柱立式車床,該車床機構簡單、運輸方便且性能穩定,具有較好的應用前景。

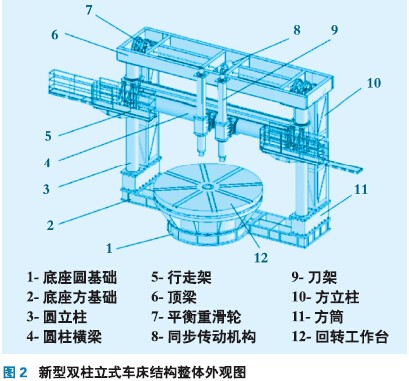

針對現有傳統技術設計一種新型的雙柱立式車床,其整體外觀如圖2所示,主要包括底座、圓立柱、橫梁、行走架、頂梁、同步傳動機構、刀架、方立柱和工作臺等部分。

1.2 龍門架設計

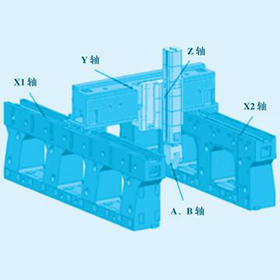

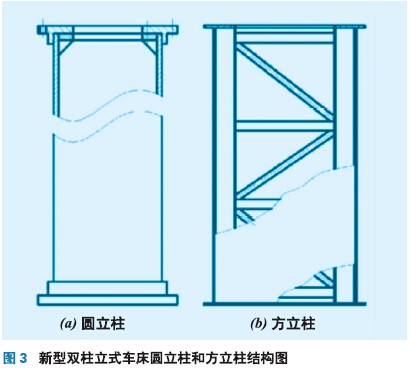

采用圓柱立柱和方形立柱組合的方式作為該機床的立柱支撐方式,與傳統雙柱立式車床相比,圓柱導向接觸面積大,單位面積承載力小,剛性好,導向精度高,不需要制作大型的鑄件,選用型材,采用焊接、切削加工、熱處理和鍍鉻工藝就可以方便完成加工。圓立柱和方立柱結構如圖3所示。

1.3 刀架和刀架滑座設計

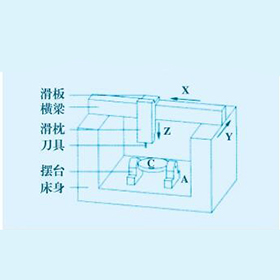

1.4 橫梁和橫梁滑座設計

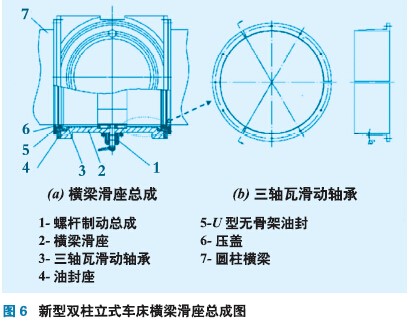

采用圓柱導軌和T型導軌組合方式導向,導向精度高,剛性好,橫梁滑座兩端設有密封圈和防塵圈,一次性加油可以長時間使用,確保自動潤滑、防塵并減震,橫梁滑座兩端安裝有三軸瓦滑動軸承,可通過其錐面調整軸承和圓柱橫梁之間的配合間隙,不需要周期性研磨導軌,精度保持期提高4倍以上,其結構如圖6所示。

1.5 橫梁升降同步傳動設計

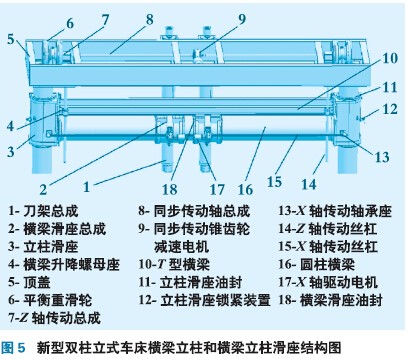

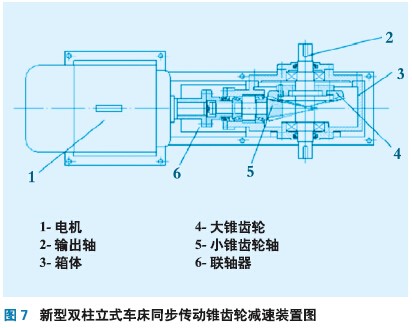

雙柱立式車床龍門跨度大,橫梁組件和刀架組件重量較重,需要在兩端提升橫梁,因此需要同步傳動機構來實現橫梁的升降,其整體結構外觀如圖5所示,其主要包括同步傳動錐齒輪減速電機、同步傳動軸總成、Z軸傳動總成和橫梁升降螺母座等部分組成。同步傳動錐齒輪減速電機裝置如圖7所示,電動機輸出的動力由電機輸出軸經聯軸器,傳給小錐齒輪軸,通過與其嚙合的大錐齒輪傳給同步傳動的雙輸出軸,再通過同步傳動軸總成傳給頂梁兩端的Z軸傳動總成,Z軸傳動總成是一對蝸輪蝸桿傳動,實現輸出方向改變和自鎖作用,最后通過Z軸傳動總成的輸出絲杠軸帶動安裝在T型橫梁上的絲杠螺母座移動,從而實現橫梁的升降運動。另外,為了減小同步傳動的傳動功率,通過平衡重滑輪組有一安放在方立柱空腔內的平衡重塊用鋼絲繩與橫梁相連。

1.6 回轉工作臺設計

2 與同規格傳統雙柱立式車床運行狀態比較

1 新型雙柱立式車床設計

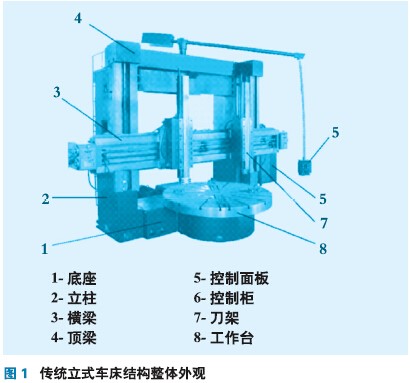

1.1 整體外形結構設計

現在我國使用的普通雙柱立式車床沿用了前蘇聯的技術,設計時比較保守,整體質量較大,大多數企業生產的雙柱立式車床總體結構變化不大,如圖1所示,其結構主要由底座、立柱、橫梁、頂梁、控制面板、控制柜、刀架和工作臺等組成。傳統雙柱立式車床的結構復雜笨重,立柱、底座和橫梁等大型零件需要鑄造來完成毛坯生產,從而使得加工和運輸都不方便。

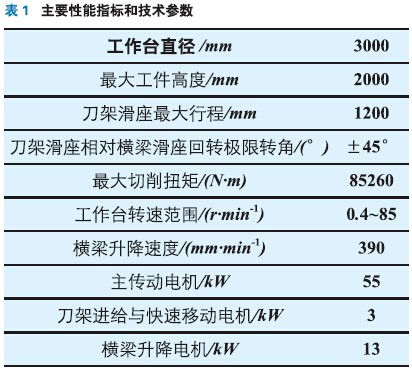

雙刀架通過刀架滑座安裝在橫梁上,安裝刀具實現切削加工;橫梁由圓柱橫梁和T 型橫梁組合而成,通過兩端的立柱滑座安裝在圓立柱上,分別主要承受由于切削加工作用在刀架上的切削力和扭矩;立柱滑座的前端連接有行走架,便于相關人員在上面行走進行零件的安裝找正或機床維修;機床左右兩側龍門式安裝圓立柱在底座和頂梁之間,作為橫梁上下移動的軌道,為了增加圓立柱的強度和穩定性,由一空心方立柱輔助支撐;橫梁的上下移動由同步傳動機構來完成;為了減少同步傳動的傳動功率,橫梁設有平衡重,平衡重塊安放在方立柱空腔內;工作臺在底座上、刀架下,實現工件裝夾和工件的旋轉。以上各零部件間通過高強度螺栓進行聯接,該機構形式有利于運輸、加工和裝配工藝。新型雙柱立式車床的主要性能指標和技術參數如表1所示。

新型雙柱立式車床的龍門架包括底座圓基礎、底座方基礎、圓立柱、頂梁、方筒和方立柱等部分,如圖2所示。底座圓基礎用以支撐回轉工作臺;底座方基礎用以支撐方筒和聯接底座圓基礎;方筒用以支撐圓立柱和方立柱;圓立柱和方立柱用以支撐頂梁,且圓立柱做為Z向導軌,方立柱內放置配重塊;頂梁用以安放平衡重滑輪組合同步傳動機構裝置。它們依次首尾相聯接形成龍門,是該機床能正常工作的基本保證。

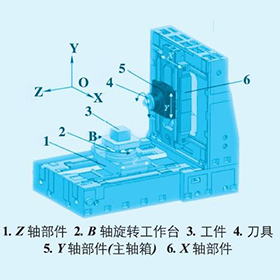

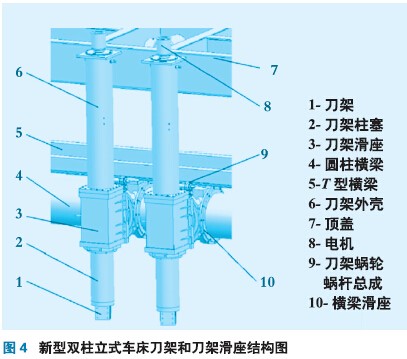

與傳統雙柱立式車床不同,新型雙柱立式車床的橫梁上有2個可以隨橫梁滑座在橫梁上移動的刀架部件,刀架部件由刀架、刀架柱塞、刀架滑座、刀架外殼、電機、滾珠絲杠螺母傳動總成和刀架蝸輪蝸桿總成等部分組成,如圖4所示。刀架、刀架外殼和刀架蝸輪蝸桿總成的蝸輪安裝在橫梁滑座的環形槽內,刀架蝸輪蝸桿總成的蝸輪與安裝在橫梁滑座上的蝸桿嚙合。當旋轉蝸桿時,可改變刀架柱塞和橫梁的夾角大小,從而使刀架部件在機床上實現一定的擺角,以滿足實際加工的需求。在電機的驅動下,通過絲杠螺母傳動可以實現刀架柱塞相對刀架滑座做直線移動,以滿足實際加工的需求。

在傳統雙柱立式車床的基礎上創新設計了橫梁,新型雙柱立式車床的橫梁有圓柱橫梁和T型橫梁組合而成,如圖5所示,分別聯接安裝在立柱滑座上,可以隨立柱滑座在圓立柱上做直線移動。

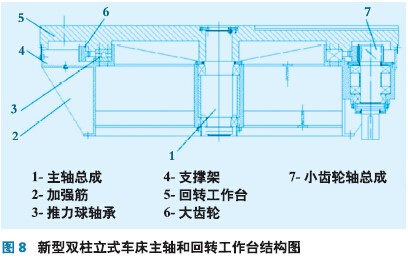

新型雙柱立式車床的回轉工作臺總成如圖8所示,它由主軸總成、支撐座、推力球軸承、回轉工作臺、大齒輪和小齒輪軸總成組成。與傳統雙柱立式車床不同,新型雙柱立式車床采用高精度、高強度大型推力球軸承為工作臺滾道,其自動定心好,在油池中工作,潤滑好,運動阻力小,不會因為安裝了偏心、偏重工件造成工作臺偏浮。相對傳統雙柱立式車床節能40%以上。

2.1 實驗材料和實驗方法

選用C6235傳統雙柱立式車床作為比較對象,以外徑2000mm,內徑1800mm的聯接套筒作為加工對象,加工零件材料牌號為45鋼,粗加工主軸轉速15r/min,進給速度0.6mm/r,背吃刀量8mm,半精加工主軸轉速75r/min,進給速度0.05mm/r,背吃刀量0.5mm。刀具材料采用YT15。零件軸向加工長度200mm。加工被測零件的外圓、內孔和端面。使用SRT-6200手持式粗糙度測量儀測量被測零件表面粗糙度Ra值;使用LDM50直線度測量儀測量外圓母線的直線度;使用磁力表座和百分表組合檢測零件圓跳動;使用LEVALIGN Ultra激光平面度測量儀測量被加工零件端面的平面度。

2.2 實驗結果與分析

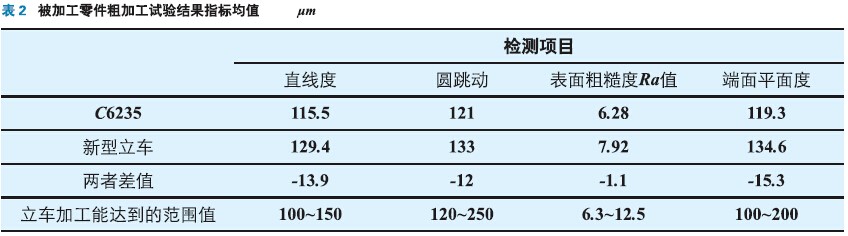

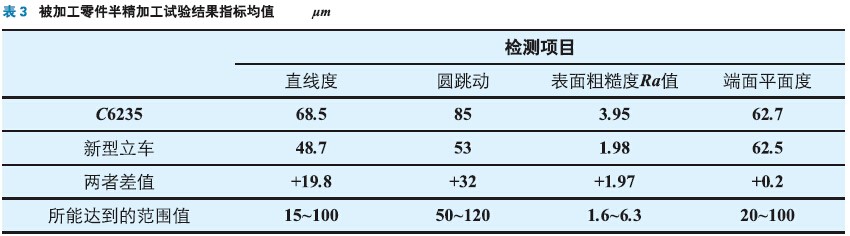

分別加工10件同尺寸的被加工零件,求得各項指標均值的結果列于表2、3中。從表2中可以看出,粗加工時被加工零件的直線度、圓跳動、表面粗糙度Ra 值和端面平面度,傳統雙柱立式車床均優于新型雙柱立式車床,其中端面平面度差值最大,其原因是滑動軸承比推力球軸承承受軸向載荷大,能承受切削過程中產生的較大的沖擊載荷,所以在粗加工時更有利于保證端面平面度。新型雙柱立式車床加工后的零件直線度、圓跳動、端面平面度和表面粗糙度Ra值均在立式車床所能達到的范圍值內,因此能夠適應立式車床粗加工的要求。

3 結論

針對現有傳統雙柱立式車床結構復雜,立柱橫梁笨重,零部件加工和維護工作困難等問題,設計一種新型的雙柱立式車床,與傳統雙柱立式車床有以下特點:采用圓柱橫梁和T 型橫梁的組合方式,采用圓柱立柱和方形立柱的組合方式,使得其移動導向精度高、剛性好;橫梁滑座和立柱滑座設有密封圈和防塵圈,一次性加油使用時間長,確保自動潤滑、防塵并減震;橫梁滑座和立柱滑座使用三軸瓦可調滑動軸承,不用周期性研磨圓柱橫梁和圓立柱,精度保持期提高4 倍以上;采用高精度、高強度大型推力球軸承為工作臺滾道,自動定心好,不會因偏心、偏重件造成轉盤偏浮,轉動摩擦阻力比滑動軸承小,可節能40%以上。半精加工零件加工質量優于C6235 傳統雙柱立式車床,具有很好的應用前景。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885