基于ANSYS Workbench的數(shù)控車床主軸系統(tǒng)熱結(jié)構(gòu)耦合分析

0 引言

3 機(jī)床熱源及邊界條件計算

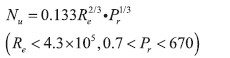

式中,Re為雷諾數(shù),Pr為普朗特數(shù)。

式中,C、n為常數(shù)由相關(guān)參考文獻(xiàn)查出;Gr為格拉曉夫準(zhǔn)數(shù);g為重力加速度;β為體膨脹系數(shù):L為形狀特征尺寸;v為運(yùn)動粘度;ΔT為流體與壁面溫差。

4 主軸系統(tǒng)熱特性有限元分析

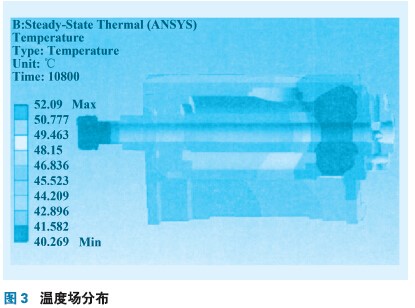

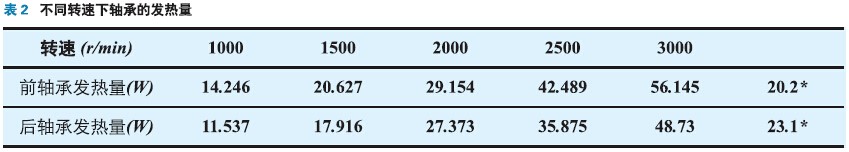

本文研究以主軸n=3000r/min機(jī)床最高工作轉(zhuǎn)速為計算依據(jù),空轉(zhuǎn)3小時達(dá)到熱平衡狀態(tài),根據(jù)前述計算公式,可以得到前軸承(靠近刀具端)發(fā)熱量為56.145W,后軸承(遠(yuǎn)離刀具端)發(fā)熱量為48.73W;主軸內(nèi)表面?zhèn)鳠嵯禂?shù)為213.667W/m2℃ 主軸外表面的傳熱系數(shù)為107.189W/m2℃,床頭箱內(nèi)其他表面?zhèn)鳠嵯禂?shù)為9W/m2℃。將以上邊界條件約束到有限元模型上,得到主軸系統(tǒng)的溫度場分布如圖3。

由上圖可知,主軸最高溫度發(fā)生在主軸前端軸承安裝處達(dá)52.09℃,后端軸承安裝處溫度達(dá)48.15℃,箱體溫度較低且溫度分布不均勻,前后軸承溫升不一致,最大溫升為32℃(空氣溫度假設(shè)為20℃情況下),從溫度場分布可知由于在軸承安裝處溫升不同將導(dǎo)致主軸系統(tǒng)發(fā)生一定的熱膨脹,從而產(chǎn)生熱變形。

為了驗證模型計算的正確性,采用非接觸式紅外溫度測量儀對主軸系統(tǒng)作了溫度測試實驗分析,具體操作如下:在n=3000r/min,機(jī)床正常空轉(zhuǎn)3小時后,測溫點分布在主軸前后端軸承附近,取主軸圓周等分位置四點多次測量取平均值,同時還測量了箱體表面的溫度。實驗得到前端軸承附近溫度測量值為48.9℃,理論分析值誤差為6.5%;后端軸承附近溫度測量值為46.5℃,理論分析值誤差為3.5%;箱體側(cè)表面溫度測量值為43.1℃理論分析值誤差為5.6%。由以上分析得到的結(jié)果誤差基本上控制在7%以內(nèi),可以認(rèn)為由模型得到的計算結(jié)果是可靠的,與實際情況相符。

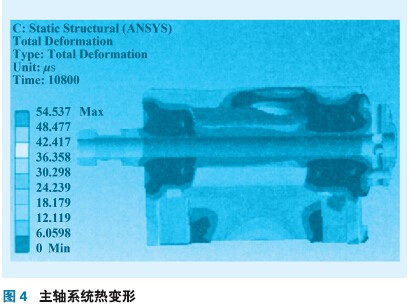

由上圖可知,機(jī)床主軸系統(tǒng)最大變形發(fā)生在床頭箱體底部一小范圍,達(dá)54.537μm,主軸系統(tǒng)主軸前端徑向位移為8.9μm、綜合位移為30.298μm;主軸后端徑向位移為12.2μm,綜合位移為42.417μm,有一定的變形,但還是符合加工精度要求。

機(jī)床的熱特性問題一直阻礙加工精度的進(jìn)一步提高,熱控制技術(shù)是研制高精度機(jī)床工作中急需解決的關(guān)鍵技術(shù)之一。由于機(jī)床在正常工作條件下,熱源(電機(jī)、軸承等)產(chǎn)生的熱量傳給機(jī)床部件,使各部位產(chǎn)生一定的溫升,同時零部件產(chǎn)生熱變形。由于零件結(jié)構(gòu)、形狀等尺寸不一,將產(chǎn)生彎曲、扭曲、拉伸等變形即熱位移,這樣造成主軸、工作臺、刀具等部位發(fā)生一定的相對位移,從而影響加工精度,使加工精度大大降低。機(jī)床主軸等重要零部件熱變形誤差是引起機(jī)床變形誤差的重要因素,因此在機(jī)床設(shè)計時,減少主軸系統(tǒng)的發(fā)熱和加強(qiáng)散熱,降低溫升,通過對主軸系統(tǒng)進(jìn)行熱特性分析是保證機(jī)床的加工精度的重要措施。

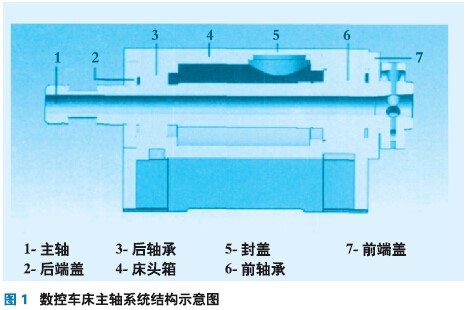

采用有限元數(shù)值分析軟件可以較好地分析這個問題。ANSYS Workbench 12是ANSYS求解實際問題的新一代產(chǎn)品。除了可以解決靜力學(xué)、動力學(xué)、非線性接觸分析以外還支持直接耦合場分析、如熱-結(jié)構(gòu)、熱-電、熱-磁耦合等。熱-結(jié)構(gòu)耦合分析是耦合物理場分析中比較常見和重要的一種,本文以柳州市數(shù)控機(jī)床研究所研發(fā)的CK6136數(shù)控車床主軸系統(tǒng)為研究對象,建立主軸系統(tǒng)熱特性分析的有限元模型,在有限元分析軟件ANSYS Workbench 12中對其進(jìn)行熱穩(wěn)態(tài)分析,到主軸的溫升和溫度場分布情況,以求得的溫度場為依據(jù)進(jìn)行熱-結(jié)構(gòu)耦合分析計算得到其熱變形,同時計算主軸不同轉(zhuǎn)速條件下對主軸系統(tǒng)產(chǎn)生的溫升及熱變形的影響,最后得出相關(guān)結(jié)論。

1 熱分析基本理論

對于穩(wěn)定熱分析,如果系統(tǒng)的凈熱流率為0,即流入系統(tǒng)的熱量加上系統(tǒng)自身產(chǎn)生的熱量等于流出系統(tǒng)的熱量:q流入+ q生成- q流出= 0,在穩(wěn)態(tài)熱分析中任一節(jié)點的溫度不隨時間變化。穩(wěn)態(tài)熱分析的能量平衡方程為:

式(1)中:

[K]為傳導(dǎo)矩陣,包含導(dǎo)熱系數(shù),對流系數(shù)及輻射率和形狀系數(shù);

{T}為節(jié)點溫度向量;

{Q}為節(jié)點熱流率向量,包含熱生成。

根據(jù)參考文獻(xiàn),由邊界條件和載荷結(jié)合熱應(yīng)力分析可以推導(dǎo)出整體剛度矩陣[K]和載荷向量{P}:

式(2)、式(3)中[K]e為單元剛度矩陣,{P}e為單元節(jié)點載荷,{P}eT為單元節(jié)點熱載荷。

根據(jù)位移模式,由平衡條件、變分原理及胡克定律[K]·{δ}={P}可以推導(dǎo)出節(jié)點位移{δ},由單元節(jié)點位移{δ}eT及溫升{ΔT}e,計算獲得總應(yīng)變{ε}及熱變形{ε}T,最終熱應(yīng)力表達(dá)式為:

式(4)中[D]為彈性矩陣。

2 主軸系統(tǒng)有限元模型

本文研究對象CK6136 數(shù)控車床主軸系統(tǒng)主要由主軸、前后角接觸球軸承、床頭箱、封蓋前后端蓋等部件組成,對于復(fù)雜結(jié)構(gòu)在進(jìn)行CAD建模時需要對模型進(jìn)行適當(dāng)?shù)暮喕@缒P椭械膱A角和倒角以及對分析結(jié)果不造成很大影響的小孔就應(yīng)該盡量省略,還有將鍵槽、螺紋孔、擋油孔均按實體處理等,在三維軟件UG6.0建立好主軸系統(tǒng)結(jié)構(gòu)簡圖(半剖視圖)如圖1所示,同時設(shè)置好UG6.0和ANSYS Workbench 12的無縫連接。

3.1 熱源分析

對于數(shù)控車床主軸系統(tǒng)熱源分析本文主要考慮前、后軸承的摩擦發(fā)熱,而忽略電動機(jī)發(fā)熱、切削熱發(fā)熱對主軸系統(tǒng)的影響,根據(jù)參考文獻(xiàn)主軸軸承熱源的計算公式如下:

式(5)中M為軸承摩擦力矩,指由軸承滾動摩擦、滑動摩擦和潤滑劑摩擦的總和產(chǎn)生的阻滯軸承運(yùn)轉(zhuǎn)的阻力矩;n為軸承轉(zhuǎn)速。M的計算公式如下:

式(6)中M1為和軸承載荷大小、滾動體和滾道間接觸彈性變形量及滑動摩擦有關(guān)的摩擦力矩分量,M1的計算公式如下:

M2為與速度有關(guān)的選項,它反映潤滑劑的流體動力消耗,M2的計算公式如下:

(1)當(dāng)vn>3. 33×10-5m2·r /s2 時:

(1)當(dāng)vn< 3. 33×10-5m2·r /s2 時:

上式(7)~式(9)中,f1為軸承類型和所受負(fù)荷有關(guān)的系數(shù);p1為軸承摩擦力矩的計算負(fù)荷,f1和p1可查閱相關(guān)資料查得;f0為與軸承類型和潤滑方式有關(guān)的常數(shù);v為潤滑劑的運(yùn)動粘度;dm為軸承中徑;n為軸承轉(zhuǎn)速。

3.2 換熱系數(shù)的計算

在空轉(zhuǎn)且不考慮冷卻液的條件下主軸部件對流則是主軸部件表面與空氣之間的對流,根據(jù)參考文獻(xiàn)由努謝爾特準(zhǔn)則,換熱系數(shù)計算公式為:

(1)對于主軸

(2)對于床頭箱

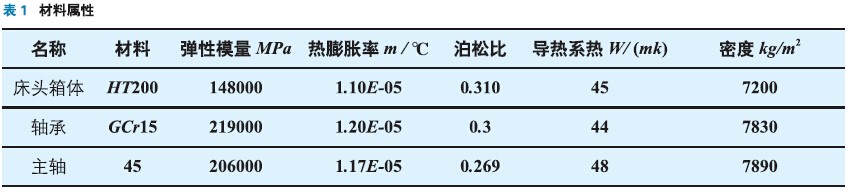

3.3 材料屬性設(shè)置

在ANSYS Workbench 12中重新添加床頭箱,軸承和主軸三種材料,其材料屬性見表1。

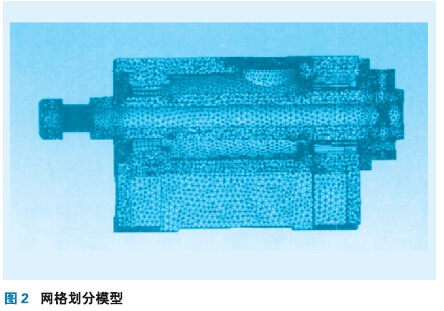

4.1 熱穩(wěn)態(tài)分析

將模型導(dǎo)人有限元分析軟件ANSYS Workbench 12中,對主軸系統(tǒng)模型進(jìn)行四面體網(wǎng)格劃分,網(wǎng)格劃分后得到1807105個節(jié)點,1184866個單元,網(wǎng)格劃分模型如圖2所示。

4.2 熱-結(jié)構(gòu)耦合分析

在有限元分析軟件ANSYS Workbench12中利用直接耦合順序耦合解方法,將得到的溫度場的溫度分布作為熱載荷加載到模型上,同時約束床頭箱體底部與床身接觸面的所有自由度,計算得到主軸系統(tǒng)的熱變形如圖4所示。

4.3 主軸轉(zhuǎn)速變化對主軸系統(tǒng)溫升及熱變形的影響

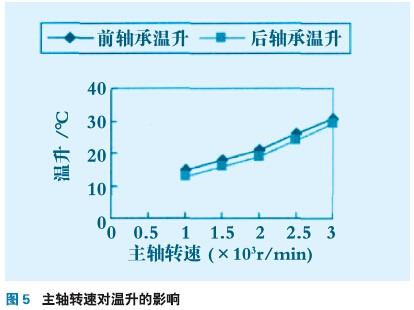

由式(5)~式(9),計算出不同主軸轉(zhuǎn)速條件下前后軸承的發(fā)熱量見表2。在有限元分析軟件中重新計算得到主軸轉(zhuǎn)速變化對主軸系統(tǒng)產(chǎn)生的溫升及熱變形的影響如圖5、圖6所示。

5 結(jié)束語

本文通過有限元分析軟件ANSYS Workbench12對數(shù)控車床主軸系統(tǒng)進(jìn)行熱特性分析,求得該系統(tǒng)的溫度場分布、溫升、和熱變形,得到主軸不同轉(zhuǎn)速條件對主軸系統(tǒng)溫升及熱變形的影響,并且通過溫度測量實驗驗證了有限元模型計算的正確性,計算的結(jié)果基本符合要求。具體結(jié)論如下:

(1)通過有限元分析軟件對主軸系統(tǒng)進(jìn)行熱特性分析,是一種簡單可靠的方法;

(2)通過對主軸系統(tǒng)的熱-結(jié)構(gòu)耦合分析可知主軸軸承發(fā)熱量較大,產(chǎn)生較大溫升,最高溫升發(fā)生在前端軸承安裝處,溫度變化將導(dǎo)致機(jī)床產(chǎn)生一定的熱變形,對加工精度有一定的影響,可通過改變潤滑油、冷卻條件、誤差補(bǔ)償?shù)冉档洼S承溫升,減少變形量;

(3)通過有限元分析可知,主軸轉(zhuǎn)速越高,相應(yīng)的軸承發(fā)熱量越高,由此產(chǎn)生的溫升變化對主軸的熱變形也越高,這與實際情況是相符的。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885