基于VERICUT的車銑復合加工中心虛擬仿真研究

隨著零件結構和加工工藝的日益復雜及數控機床加工速度、精度和智能化水平的不斷提高,各類數控機床已經成為裝備制造業,特別是航空、航天、軍工等制造業必不可少的加工設備,而以提高數控加工效率和自動化水平為目標的多軸復合加工機床又已經成為機床制造業的一個重要發展方向。與此同時,多軸復合加工機床的日益普及給零件加工工藝的可行性驗證提出了新的挑戰。傳統的試切法驗證加工工藝,不但占用數控機床加工時間,周期長,成本高,而且通用性差。伴隨加工建模理論和計算圖形學技術的發展,虛擬加工已經成為數控加工工藝驗證的有力工具,它可以在虛擬機床上直觀地觀察到零件的加工過程,從而分析和改進加工工藝。

虛擬機床建模是虛擬加工技術的關鍵,它包括以下4個層次的映射:機床幾何模型的映射、機床運動模型的映射、控制系統模型的映射和切削加工模型的映射。虛擬機床模型和物理機床模型的一致性是虛擬加工仿真結果可靠性的重要保證。

VERICUT是美國CGTECH公司開發的專業的虛擬數控加工軟件。與一般CAM軟件只進行零件刀具軌跡或中間文件的模擬不同,VERICUT不僅可以進行數控加工終端代碼程序(G代碼)的模擬,而且可實現包括物理機床、夾具、刀具、毛坯等完整加工環境的虛擬可視化。

針對多軸聯動車銑復合加工中心運動關系復雜、加工準備時間長、干涉碰撞易發生的特點,本課題在研究機床結構特征的基礎上,基于VERICUT構建了某車銑復合加工中心虛擬加工環境,重點研究了虛擬機床的建模方法,包括幾何模型、運動模型和控制系統模型的定制,特別是專用數控指令的定制方法,實現了零件數控加工前的仿真校驗。

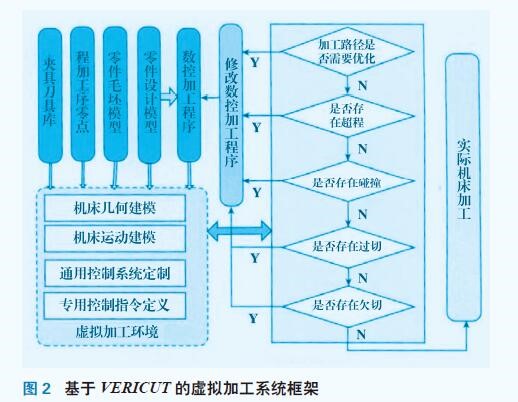

基于VERICUT的虛擬加工仿真框架

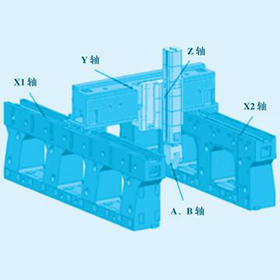

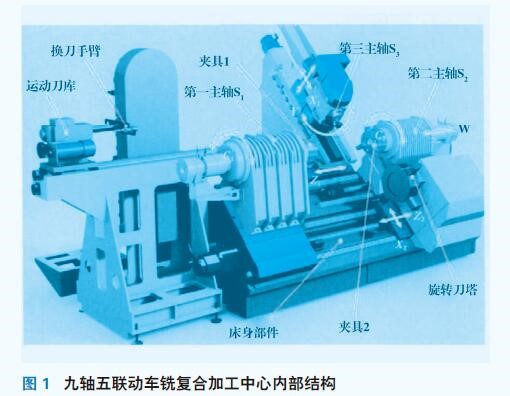

某型車銑復合加工中心是雙主軸、雙刀架、帶自動換刀系統的九軸五聯動多功能復合加工機床,其結構如圖1所示。該機床具有雙通道控制,具備雙主軸高速同步對接、上下刀塔獨立進行車銑加工、四軸聯動車削、五軸聯動銑削等眾多加工優勢,其主要運動軸有X1、Y、Z1、B、C1、C2、Z2、X2、W。由于該車銑復合加工中心功能多、運動系統結構復雜,因此需要一個虛擬加工環境以有助于該機床的設計、加工培訓和加工工藝驗證等。

車銑復合加工中心虛擬模型構建

本課題對虛擬加工環境建模的過程和技術路線如下:在對機床結構和運動鏈分析的基礎上進行模塊劃分和CAD模型簡化,構建機床三維幾何模型和機床運動學模型;對現有虛擬控制系統進行二次開發,通過宏命令定義特殊數控編碼,保證虛擬控制系統與實際數控系統功能一致性,完成虛擬控制系統的定制。

1 機床幾何模型的構建

虛擬機床模型和物理機床模型的一致性是虛擬加工仿真結果可靠性的重要保證。VERICUT中的幾何模型主要用于虛擬機床的可視化和碰撞檢測,精度越高,結構特征越接近真實物理模型,機床渲染和碰撞檢測的精度也越高;與此同時,機床渲染和碰撞檢測所占用的計算資源也會增多,導致系統運行速度的降低。因此在構建機床幾何模型時要綜合考慮精度和計算效率2方面的影響,在保證精度的前提下需要盡可能簡化模型特征,提高虛擬機床仿真的運行效率。

在研究VERICUT軟件特點的基礎上,本課題獲得5條可供參考的機床三維CAD模型簡化原則。

針對機床生產廠家構建的車銑復合加工中心三維CAD模型,本課題按上述原則將由數千個零件組成的機床模型簡化為支撐、排屑、運動、防護、刀具存儲和換刀六大模塊,58個模型。簡化后的機床模型為STL數據格式,總數據量小于2M,可以滿足精度和運行速度的要求。

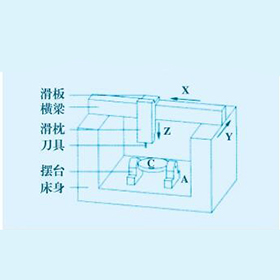

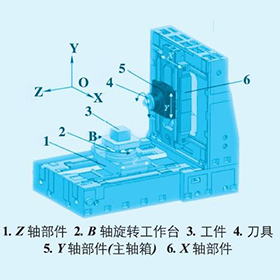

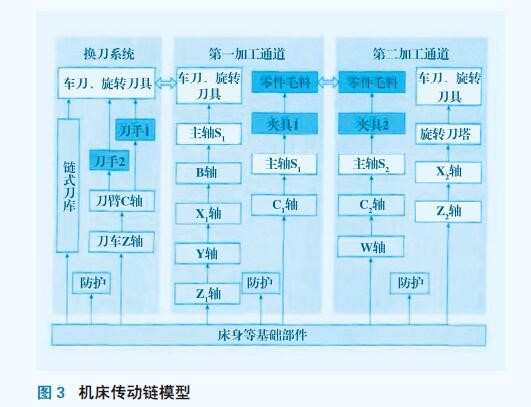

2 機床運動學模型的構建

VERICUT環境下,機床運動學模型的構建主要包括創建機床結構組件樹和設置機床運動參數2部分。創建機床結構組件樹主要是在對機床各部件運動關系進行分析的基礎上,構建機床運動結構父子關系樹狀圖,并將機床各部分幾何模型導入相對應的運動部件下。設置機床運動參數主要包括機床各運動軸的行程設置以及機床各初始狀態設置、機床各部件的碰撞檢查設置等。

通過對該車銑復合加工中心機床運動鏈的分析和機床參數的研究獲得如圖3所示該機床的主要傳動鏈。根據該運動傳動鏈模型,在VERICUT系統的結構組件樹(ComponentTree)窗口中建立了機床運動關系模型,同時配置傳動鏈上零件的位置和相關尺寸,從而建立運動學模型。

3 機床控制系統建模

控制系統是虛擬數控機床的核心,負責將數控編碼轉化為各個軸的運動,從而驅動加工仿真運行,它是虛擬加工過程和實際加工過程一致的關鍵。虛擬數控機床控制系統建模就是在VERICUT軟件中建立數控編碼翻譯模塊。

VERICUT軟件提供了通用的數控編碼翻譯模塊,可以滿足簡單通用結構機床的使用需要,但對于像車銑復合加工中心等復雜數控機床,需要進行機床特殊指令的開發定制,以完善數控編碼翻譯模塊。

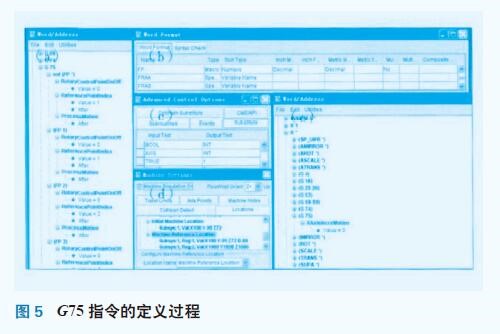

該車銑復合加工中心使用的控制系統為SIEMENS840D,本課題選擇VERICUT中該控制系統對應的數控編碼翻譯模塊sin840d.ctl作為虛擬機床控制器模塊,并對其進行了二次開發,定義了相關特殊指令,實現了虛擬控制系統與實際控制系統功能上的一致性。特殊指令定義流程如圖4所示,包括指令學習、格式定義、指令名稱添加和指令功能定義4步。下面以G75指令的配置流程對特殊指令的定義流程進行說明。

(3)字符指令添加:作為目標數控編碼的名稱,經預定義完成的字符或變量可以按其功能添加到文字/地址欄內相應的所屬類別組中,也可建立獨立類別組進行添加,VERICUT已有的類別組包括M代碼、變量、循環、特殊、CGTECH等。本例需在“配置——文字/地址”窗口下G-Prep欄增加G75指令。

(4)數控編碼的功能定義:添加完成后的指令需要進行數控編碼功能的定義以滿足其加工仿真的需求。VERICUT提供了2種指令功能的實現格式:一是從VERICUT提供的宏指令庫中的選取相應功能的宏在指令名稱下方進行邏輯添加,并對宏進行數值輸入和邏輯命令的選取,完成數控編碼的功能定義;二是編制子程序,通過具備調用功能的宏指令進行子程序調用實現數控編碼的功能定義。根據機床結構及指令功能,按第一種方式進行G75的功能配置(詳見圖5):采用RotaryControlPointOnOff宏指令實現RTCP和RPCP運動轉換功能的取消;采用ReferencePointIndex宏指令實現各運動軸回機床固定點的動作,同時進行固定點標記和指令執行順序勾選;采用ProcessMotion宏指令執行處理上述軸的運動指令;進行“FP=”字符的與非設置,實現“EP”字符與不同固定點的匹配,見圖5的(a)部分;進行功能的輔助設置,包括:“X1=1、Y1=1、Z1=1”的輸入輸出代替功能設置,見圖5(c)部分;設置X、Y、Z線性軸在G75指令下的運動模式,見圖5(e)部分;固定點預存儲,見圖5(d)部分。

虛擬加工仿真的配置過程

在構建完成的虛擬數控機床模型上模擬零件加工仿真之前,需根據待加工零件的加工要求,按照圖6所示的流程設置虛擬加工環境。首先確定加工該零件所使用的夾具以及零件毛料模型和設計模型,將建立的零件CAD模型轉換為STL格式的面片模型加載到虛擬加工系統中;導入利用相關CAM軟件生成的零件數控加工G代碼;添加機床加工零件使用的刀具,構建刀具庫;設置數控加工程序零點;并進行加工仿真前的輔助設置(相關工位轉換設置、最大切深限制、轉速控制、開啟碰撞檢測等),以便實現零件過切/欠切檢查、干涉碰撞檢測以及程序優化等要求。

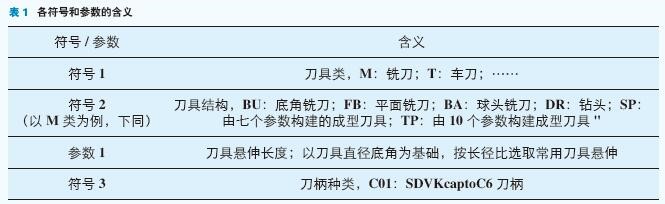

為了使用戶能夠根據待加工零件快速組建目標刀具庫,本課題在對刀具設計參數和加工需求參數大量分析研究的基礎上,結合VERICUT中刀具的構建模式,對刀具的特征參數進行了歸納提取,針對常用刀具和刀柄構建了全新的參數化索引式刀具模板庫。

在該參數化索引式刀具模板庫中,將車銑復合加工機床常用刀具進行了分類,然后將各類刀具的參數進行選擇提取和類別細化,針對每一細化類別的刀具進行基本參數的刀柄和刀體構建。然后按一定的規則進行刀具系統的命名,并在刀具描述欄進行漢字描述說明,以達到快速索引的目的。

針對車銑復合加工中心使用的刀具種類,在虛擬機床仿真環境中初步構建了以機床常用規格刀具為基礎的參數化索引式刀具模板庫。刀具的命名格式為“符號1-符號2-參數1-符號3”各符號和參數的含義見表1所示。

目前物理車銑復合加工中心標準夾具配置為HFKN-M-260型中空動力三爪卡盤,本系統在虛擬機床仿真環境中構建了機床虛擬夾具模型,并相應配置了控制系統中2主軸虛擬夾具的夾持和卸載指令M10、M11、M12、M13。

虛擬加工系統實例驗證

完成上述虛擬加工環境的研究構建后,選用針對某飛機不規則軸類零件編制的程序對所建立的虛擬加工仿真系統進行了驗證,并獲得了良好的效果。

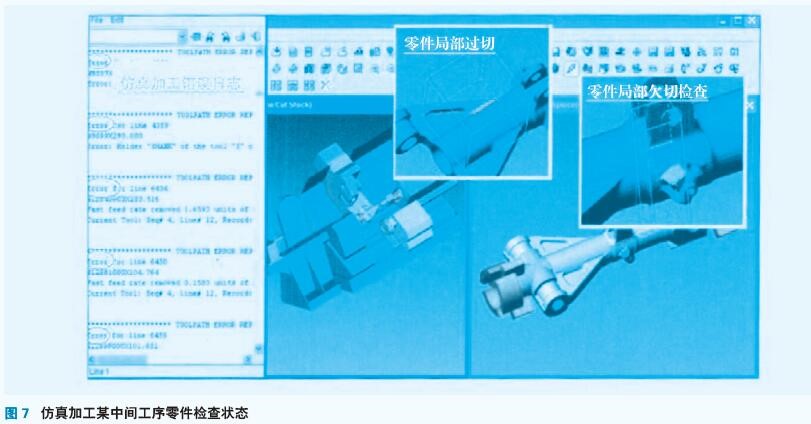

圖7所示為零件加工過程中某工序的過/欠切檢查,系統能夠在虛擬加工仿真日志里面給出過切/欠切的代碼段,以供工藝人員修改數控加工程序。

結束語

基于以上需求本課題設計了一個基于VERICUT的車銑復合加工中心虛擬加工系統。該系統的主要工作流程如圖2所示,通過建立機床的幾何模型、運動模型和控制系統模型構建機床的虛擬加工環境,同時建立刀具、夾具庫模型;利用PROE等CAD軟件構建毛坯模型和設計模型,并轉換為STL格式,導入虛擬加工環境中;利用MasterCAM等CAM軟件生成零件數控加工G代碼。在虛擬加工仿真階段,以數控代碼驅動虛擬機床進行仿真加工,以自動檢測加工過程中是否存在碰撞、過切、欠切、機床超程等問題,從而指導操作人員優化數控代碼,滿足加工要求。

與普通虛擬數控機床建模不同,車銑復合加工中心虛擬數控控制系統建模不僅包含通用控制系統的定制,還需要通過宏指令定義一些專用的控制指令,以實現虛擬控制指令與實際控制系統中該指令運動功能上的一致性,滿足該機床的加工仿真需求。

(1)對機床進行功能模塊和運動模塊劃分,并進行零部件抽取。

(2)以VERICUT環境下機床運動、防護狀態為基礎進行無關零件的刪除。

(3)根據機床防護狀態及運動關系進行零部件間布爾運算以減少模型數量。

(4)對布爾運算后的零部件進行以減少結構特征為目的模型簡化。

(5)將簡化后的零部件按VERICUT環境下的構建需求進行拆分和重組。

(1)指令學習:指令學習即獲取指令的功能、格式和使用方法,了解指令中各參數的含義。根據SIEMENS840D數控編程手冊,G75指令功能為返回某一固定點,其功能為在任何狀態下機床直接運動到指定坐標位置,該坐標位置預存儲在機床參數面板中,在執行時需要首先取消運動轉換功能,指令格式為“G75FP=m X1=a Y1=b Z1=c”。

(2)字符格式定義:任何數控編碼(指令、變量及字符)都必須首先進行文字格式的預定義,才能被虛擬數控系統識別和解釋。定義內容包括指令或變量的文字名稱、類型、次級類型、公制/英制及對應格式等。如圖5右上部分(b)所示,本指令進行了字符“FP=”的格式定義。

按上述方法,完成了本系統其他指令的配置:下刀架換刀指令Tb();上刀架換刀指令及動作的實現指令T/M6;第一、二主軸車削旋轉指令(S1=、S2=、M1=3/4/5、M2=3/4/5);上、下刀架銑削指令轉速指令(S3=、S4=、M3=3/4/5、M4=3/4/5);第一第二車削主軸上夾具的夾持卸載指令(M10、M11、M12、M13);三五坐標轉換指令TRAORI;機床防護門的開關指令(OPENDOOR、CLOSEDOOR);多通道設置以及各通道車銑切換指令(M70/M71、M2=70/M2=71)等。

以參數化索引式刀具模板庫中的名為M-BU-65-C01的刀具為例,它表示刀具懸伸長度為65的底角銑刀,刀柄為SDVKcaptoC6刀柄。上述參數化索引式刀具模板庫具有構建速度快、開放性好、檢索方便的特點。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885