五軸機床誤差建模與補償解析新算法

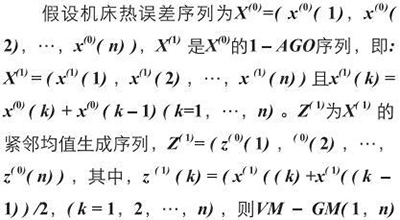

全球化的競爭迫使生產企業越來越重視產品的加工效率和精度,產品精度很大程度上由機床的精度所決定。五軸數控機床能實現對復雜異型曲面零件進行高速、高效、高精度加工,廣泛地運用在汽車、軍工、能源等行業,近年來越來越倍受機械加工行業的重視。五軸數控機床受幾何誤差、熱變形誤差、動態誤差等各種因素的影響,其加工精度往往很難滿足實際生產需求。通過更換高精度傳動部件和伺服控制系統來提高機床精度易受技術和生產成本等瓶頸的限制,因此對機床進行誤差補償已成為提高加工精度的一種有效方法。機床的誤差主要有空間運動學誤差、熱變形誤差、動力學誤差以及運動控制與控制算法誤差等,尤其是機床在加工過程中還存在熱變形誤差和承載變形誤差,并且這類誤差存在非穩定性和時序性,且分布較為復雜,因此,實現高精度誤差補償的關鍵技術是需要精確地建立數控機床綜合誤差的計算模型。目前,數控機床誤差的理論建模技術主要有幾何建模法、齊次誤差矩陣法等幾種。SheChenhua提出了一種通用型五軸機床誤差補償后處理模型,并有效地提高了補償精度。文獻和文獻中采用多體理論對五軸機床的幾何誤差和熱誤差進行了簡化與建模分析。Bohez 等提出了一種分離低階誤差分量的識別方法。盡管上述研究都取得了一定成果,但這些方法都存在著魯棒性差、數學表達式冗余復雜、誤差分量不確定、補償精度差等問題,并沒有從根本上解決機床誤差建模和機床誤差補償的問題。作者以五軸機床CGM4000 為研究對象,基于多體動力學建立了誤差綜合補償模型,尤其針對機床熱誤差,提出了5 點測量法和6 點測量法分別對主軸、進給軸進行熱誤差辨識。針對機床誤差的不穩定性,不完整性等“貧信息”特性,提出了變權系數灰色模型( variable weight GM( 1,n) ,簡稱VW - GM( 1,n) ) 擬合熱誤差值,建立機床熱誤差預測模型。基于上述算法開發了易于數控系統自動解算的誤差補償單元,并通過試切加工驗證了該補償算法的有效性。

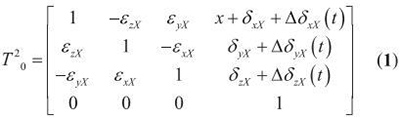

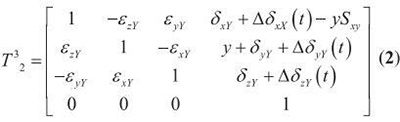

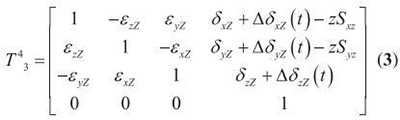

3)Z 軸( 低序體4) 相對Y 軸( 低序體3) 的綜合誤差變換矩陣T34 為:

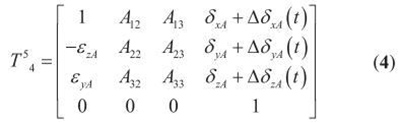

4)A 軸( 低序體5) 固連在Z 軸( 低序體4) 上,綜合誤差變換矩陣為T45 為:

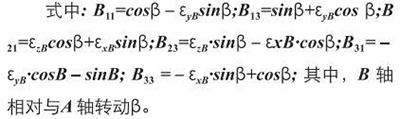

式中: A12=-εzAcos α+εzA·sinα; A13 = εzA·sinα+εyA·cosα; A22= cosα-εxA·sin α; A23-sinα-εxA·cosα; A32= εxA·cos α + sinα; A33 =- εxA·sinα +cosα ; 其中,擺頭A 相對與Z 軸轉動α。

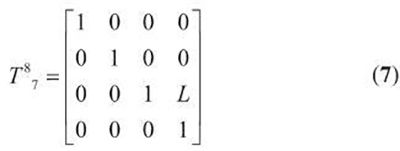

式中,L 為刀具長度。

1 基于多體系統機床誤差建模

1.1 五軸機床運動拓撲結構

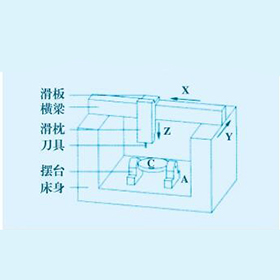

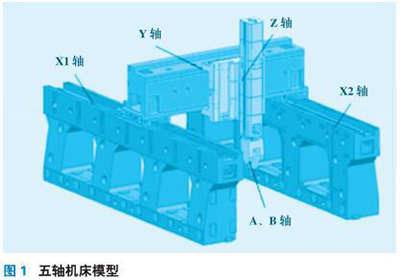

多體系統是指由多個剛體或柔體通過一定的約束形式連結而成的復雜機械系統。五軸數控機床分別由床身、工作臺、橫梁、立柱、進給單元、主軸單元等部件構成,各個運動部件都可簡化為剛體或柔體子系統,運用低序體陣列對各子系統間的連接拓撲結構進行數字化描述。以CGM4000 型五軸機床作為研究對象,該機床為1 臺標準類型的TTTRR(3 個平移軸T、2 個旋轉軸R) 型五軸機床,結構如圖1 所示。

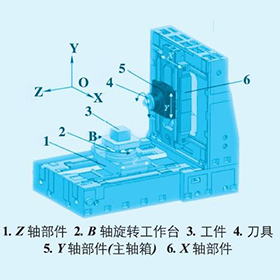

機床運動學模型是建立刀具坐標系相對于工件坐標系的運動關系,通常以各坐標軸在回零狀態或對刀狀態下的初始位置為起點,分析各運動剛體在運動過程中所引起的綜合性誤差。機床各運動剛體之間是剛性連接,每個運動剛體的運動學坐標關系都可以用一個4 × 4 的轉置矩陣表示。在理想情況下,笛卡爾機床坐標系中X、Y、Z 軸之間兩兩相互垂直,回轉軸A、B( 雙擺頭) 分別繞x、y 方向旋轉,并與Z 軸固連,主軸S 固聯在B 軸上。通過多體動力學理論對機床進行運動學拓撲分析,可以得到如圖2 所示的低序體陣列拓撲結構圖,其中機床主要部件分成9 個典型體單元。在機床床身上建立固定參考坐標系,確立機床運動副之間的相對位姿關系,建立起機床運動學約束方程。為了求解該型機床的運動學方程,建立兩組運動學約束鏈,一組是刀具運動學約束鏈,另一組是工件運動學約束鏈。在床身( 低序體0) 上建立參考坐標系0; 工件( 低序體1) 上建立坐標系1; X 軸( 低序體2) 上建立坐標系2; Y 軸( 低序體3) 上建立坐標系3; Z 軸( 低序體4) 上建立坐標系4; A 軸( 低序體5) 上建立坐標系5; B 軸( 低序體6) 上建立坐標系6; 主軸S( 低序體7) 上建立坐標系7; 刀具t( 低序體8) 建立坐標系8; 通過低序體0、1、2、3、4、5、6、7、8 建立了機床運動學拓撲約束鏈。

1. 2 誤差分量解析

文中該型數控機床的X1 軸和X2 軸由于誤差特性相同,故統稱為X 軸的誤差,根據機床結構和熱誤差特性分析,該型五軸機床共有59 個誤差分量,其中37 個幾何誤差分量,22 個熱誤差分量,具體描述如下:

1) 在空間坐標系中,3個運動平移軸有6 個誤差分量,雙擺頭A、B 軸各有6 個誤差分量,共30 個誤差分量。各軸的誤差分量分別為: 在x、y、z 方向的3 個線性平移誤差δij( i = x,y,z; j = X,Y,Z,A,B)和繞X、Y、Z 坐標軸的3 個角位移誤差分量εij( i =x,y,z; j = X,Y,Z,A,B) ,其中,i 為誤差的方向,j 為運動軸名稱。δxX、δy X、δz X為X 軸的坐標系原點分別在x、y、z 方向的平移誤差,εxX、εyX、εzX為X 軸的坐標系原點分別在x、y、z 方向的回轉誤差。

2) 在空間坐標系中,X、Y、Z 軸間的相互垂直度誤差Sxy、Sxz、Syz共3 個誤差分量。

3) 在空間坐標系中,A、B 回轉軸誤差為: A 軸與xy平面及yz平面的平行度誤差SAxy、SAyz; B 軸與xz平面及yz平面的平行度誤差SBxz、SByz共4 個誤差分量。

4) 每一個運動軸( X、Y、Z、A、B) 在x、y、z 方向各有3 個熱變形誤差,共有15 個熱誤差Δδij( t) ( i= x,y,z; j = X,Y,Z、A,B) ,其中: i 為誤差的方向,j為運動軸名稱,如: ΔδxX( t) 、ΔδyX( t) 、ΔδzX( t) 為X軸的坐標系原點分別在x、y、z 方向的熱變形誤差,主軸S 在x、y 方向有2 個角位移誤差εxS、εyS; 主軸S在x、y、z 方向有3 個熱變形誤差ΔSj( t) ( j = x,y,z) ,其中,j 為產生誤差方向,另外主軸還存在x、y方向上熱傾斜誤差,分別為: ΔεxS( t) 、ΔεyS( t) ,共22 個誤差分量。

1. 3 建模過程

1)X 軸( 低序體2) 固連在床身上( 低序體0) ,綜合誤差變換矩陣T02 為:

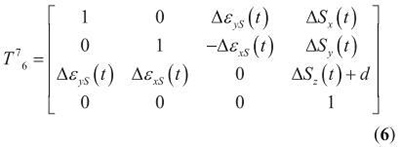

6)主軸S( 低序體7) 相對于B 軸( 低序體6) 的綜合誤差變換矩陣T76 為:

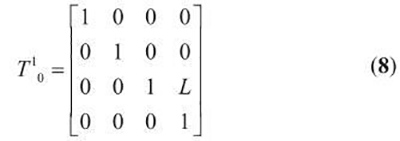

式中,a、b 為工件坐標系相對基坐標系的位置。

在理想狀況下,刀具坐標系T 與工件坐標系W是重合的,但實際加工中由于機床的各種誤差因素而導致兩者之間并不重合。為了重新使其重合,必須對機床綜合誤差進行補償,令WET表示刀具中心點實際位置和理論加工點的矢量偏差( 即誤差矩陣) ,則Tr,t = WETW忽略所有2 階及2 階以上的高階誤差項,故綜合誤差模型化簡為:

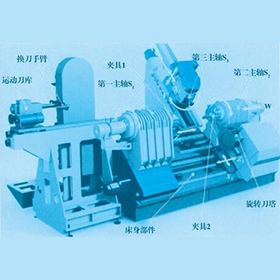

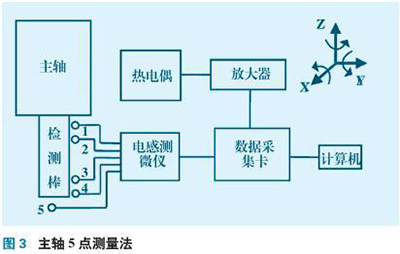

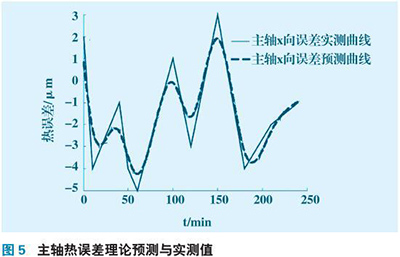

通過第1.3 節分析,基于小誤差假設,機床綜合誤差E0可以看成機床幾何誤差E1和熱誤差E2的線性疊加,即E0= E1+E2。幾何誤差分量可以采用15 線、22 線等方法辨識出,已被廣泛引用,故本節不再說明。本節主要針對熱誤差展開研究,提出了測量主軸熱誤差的5 點測量法和測進給軸熱誤差的6 點測量法。測量系統包括: M10 激光干涉儀、EC10環境補償單元、分光鏡、反射鏡、PC 機、電感測微儀和溫度熱電偶。根據文獻,在機床主軸和X1 軸的熱敏感點處出安裝熱電偶溫度傳感器和電感測微儀進行數據采集。如圖3 所示,測量主軸在x、y、z 方向的熱偏移誤差和繞x、y 方向的熱傾斜誤差,其中1、3 為x 向測量點,2、4 為y 向為測量點,5為z 向為測量點。通過數據采集卡獲取相應的熱變形量σi( t) (i = 1,…,5) ,則: ΔSx( t) = (σ3-σ1) ; ΔSy( t) = (σ4-σ2) ;ΔSz( t) = -σ5; Δεxs( t) = ( σ3-σ1) l /l1; Δεys( t) =( σ4-σ2) l /l2; 其中,l1為1、3 測量點間的距離,l 2為2、4 測量點間的距離,l 為主軸長度。

3 誤差補償實驗與分析

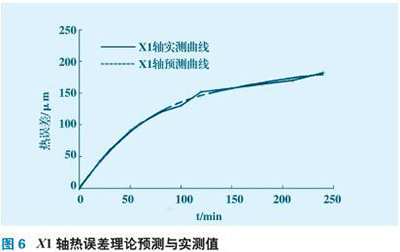

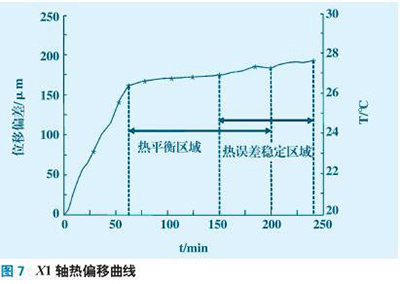

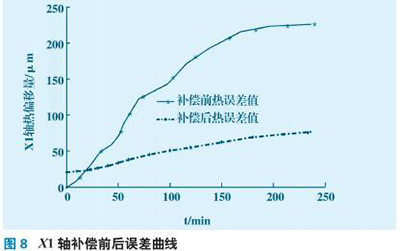

基于上述模型算法,為了驗證該算法的有效性,以CGM4000為實驗對象,該機床X、Y、Z軸行程為:4 000、2 500、600 mm,配置FIDIA 的雙擺頭,A 軸轉動范圍+90°~-110°、B 軸轉動范圍±360°。該型數控機床承重件采用了熱對稱結構設計,進給軸采用一端固定,另一端浮動的結構,有效地減小了由溫升而引起的絲杠翹曲變形誤差,并消除了絲杠反向間隙。進給絲杠選取THK 的空心滾珠絲杠,由于采用中空內冷方式,有效降低了滾珠絲杠的溫升,最大限度的減少了滾珠絲杠副的熱變形誤差,從而保證了機床的高定位精度。數控系統采用SIMEMS840D,該系統具有良好的開放性,可將機床誤差補償算法集成到數控系統中去。考慮機床加工工況因素,反復優化補償參數,通過數控系統內部的PMC 單元開發一種新型的五軸機床綜合誤差補償系統。在機床加工過程中,若干個關鍵點的溫度值和熱誤差值可通過熱電偶溫度傳感器、電感測微儀等儀器來采集,將數據輸入誤差補償模型中進行解算得到補償值,補償值反饋到機床CNC 系統,由CNC 系統驅動各軸電機控制器,完成實時補償。基于上述條件以X1 軸為例進行實時綜合誤差補償驗證,其余進給軸驗證方法相同,鑒于篇幅關系這里不再贅述。為了獲取機床的熱平衡區,以X1 軸為研究對象,機床開啟循環冷卻系統進行試切加工,以加工某型葉輪為例,工件毛坯材料0Cr18Ni9Ti,機床主軸轉速為1200 r /min,進給速200 mm/min。X1軸位移偏差值和機床溫度的關系如圖7 所示,在20 ~26.3 ℃區間內,機床溫度隨時間上升,變化趨勢陡峭,在26.3 ~27.2 ℃區間內,機床溫升曲線隨時間變化趨勢平緩,此溫度區間為機床的熱平衡區域。另外在20 ~26. 8 ℃區間內,X1 軸熱位移偏差隨溫度升高變化明顯,而在26.8 ~27.8 ℃區間X1 軸熱位移偏差量熱位移偏差隨溫度升高變化趨勢平緩,此溫度區間為機床的熱誤差穩定區域,該區間與熱平衡區間部分重合,在這段區間內機床的熱誤差處于一個有規律的穩態。實測X1 軸熱誤差偏移量如圖8 所示。

從圖8 中可以看出,X1 各軸的熱誤差偏移量減慢,通過誤差補償算法,完成補償后誤差變化量在0 ~ 29 μm 之內。由此可見機床綜合誤差補償系統是非常有效的,機床的精度有了顯著的提高。另外,若因冷卻系統發生故障,則會導致機床由于溫升過高,數控系統報警而無法工作,此刻機床熱誤差處于無序狀態,不在本文討論范圍之內。

4 結論

通過對五軸數控機床的誤差分量進行了解析,綜合各軸誤差完成了誤差補償理論建模和實驗分析,得到了如下結論。

1) 利用多體運動學構建CGM4000 五軸機床綜合誤差模型,并對59 個誤差分量進行相應的解析。綜合機床各軸熱誤差產生的機理,提出了對主軸和進給軸熱誤差分量新的測量法: 5 點測量法和6 點測量法。大量實驗證明理論預測辨識曲線與實驗結果一致,主軸預測誤差范圍在0 ~ 2 μm 之間,進給軸預測誤差范圍在0 ~ 12 μm 之間。

2) 基于灰色系統理論表征離散點數據擬合出各軸熱誤差量曲線,建立了VM - GM( 1,n) 機床熱誤差預測模型,完成了五軸機床的非線性溫度誤差在線補償模型。基于此模型大大提高了溫度誤差的預測精度,為誤差補償提供了補償量預測值。

3) 通過修改機床數控系統的相關參數,基于數控系統PMC 控制單元,開發了一種實時的機床誤差補償系統。以X1 軸為例,實驗表明當機床達到熱平衡后,補償前和補償后,機床X1 軸熱誤差偏移量有了顯著的降低,誤差變化量在0 ~ 29 μm 之內,機床精度有很大提高。實現了采用軟件算法補償硬件誤差。

上述結論表明作者所提出的五軸機床綜合誤差解析算法和誤差補償模型得到了實驗驗證,能有效提高機床的加工精度。考慮切削力作用下的機床綜合誤差建模與補償將是下階段的研究重點。

銷售熱線:188 2384 2885

銷售熱線:188 2384 2885